Fascicules de Travaux Pratiques : Lean Management

Travail Pratique N°1 : Simulation de Flux de Valeur (Value Stream Mapping)

Objectif

Appliquer la méthodologie de la Cartographie des Flux de Valeur pour identifier les opportunités d’amélioration dans un processus spécifique.

Résultats Attendus

- Compréhension approfondie du processus grâce à la VSM.

- Identification concrète des gaspillages et des opportunités d’amélioration.

- Création d’un plan d’implémentation réaliste pour le flux de valeur futur.

- Renforcement des compétences pratiques en cartographie des flux de valeur.

Enoncé du TP

LEANA SARL est une société qui produit des Robots, des Mixers et des Centrifugeuses.

- Coupez et placez les fiches (de la feuille N°1) de la gauche vers la droite afin de déterminer la cartographie globale de l’entreprise.

NB : Les flux physiques doivent être en traits continus ( ) et les flux d’informations en traits discontinus ( —— )

- On s’intéresse après uniquement au processus de « Fabrication »

- Coupez et placez les fiches (de la feuille N°2) de la gauche vers la droite afin de déterminer la cartographie du processus de « Fabrication ».

- Identifiez les délais

- Identifiez les sources de gaspillage (Fiches MUDAS).

- Dans une autre feuille dessinez la VSM du processus

- En se basant sur l’analyse de la VSM actuelle, discutez et notez les opportunités d’amélioration. Quelles sont les principales sources de gaspillage ? Où pouvez-vous réduire les délais et améliorer la fluidité du processus ?

Sur une nouvelle fiche, créez le flux de valeur futur en incorporant les améliorations identifiées. Mettez l’accent sur la simplification des processus, la réduction des délais, et l’optimisation globale du flux.

Travail Pratique N°2 : Atelier 5S

Objectif

Appliquer la méthodologie 5S pour améliorer l’organisation, la propreté

et l’efficacité dans un espace universitaire spécifique.

Résultats Attendus

- Zone de travail nettoyée, organisée et optimisée.

- Identification et élimination des objets inutiles.

- Standardisation des procédures pour maintenir l’ordre et la propreté.

- Culture de responsabilité partagée parmi les étudiants.

Enoncé du TP

Vous êtes désigné en tant que responsable de l’amélioration des espaces communs dans votre institut. L’objectif est d’optimiser l’efficacité, de créer un environnement propice à l’apprentissage et de promouvoir une culture de responsabilité partagée parmi les étudiants.

Étapes :

- Identification de la Zone de Travail

Par groupe, sélectionnez une zone spécifique dans la faculté, telle qu’une salle de classe, une bibliothèque, ou un espace commun, où vous allez appliquer la méthodologie 5S.

- Sortir (Seiri)

Examinez la zone de travail et identifiez tous les objets, documents et équipements présents. Éliminez tout ce qui n’est pas essentiel ou nécessite une mise à jour. Créez des zones claires pour les éléments nécessaires et éliminez les objets inutiles.

- Ranger (Seiton)

Organisez les éléments restants de manière logique et systématique. Utilisez des rangements, des étagères, et des conteneurs pour faciliter l’accès et le stockage. Assurez-vous que chaque chose a une place définie.

- Nettoyer (Seiso)

- Effectuez un nettoyage approfondi de la zone sélectionnée.

- Retirez toute la saleté, la poussière et les débris.

- Encouragez un standard élevé de propreté en mettant en place des routines de nettoyage régulières.

- Standardiser (Seiketsu) :

Créez des procédures standard pour maintenir l’ordre et la propreté dans la zone de travail.

- Soutien (Shitsuke)

Mettez en place des mécanismes de soutien pour assurer la continuité des efforts 5S. Cela peut inclure des audits réguliers, des récompenses pour le respect des normes, et des sessions de sensibilisation à la propreté. Favorisez une culture de responsabilité partagée parmi les étudiants (Impliquez d’autres étudiants dans le processus)

Remarques :

- Prenez des photos avant et après l’application de la méthodologie 5S pour illustrer visuellement les améliorations apportées à la zone de travail.

- Préparez une fiche récapitulative des actions entreprises lors de l’atelier 5S (avec les photos)

- Le partage et l’exposition des résultats se fera lors de la session de discussion et de rétroaction.

Travail Pratique N°3 : Production Juste-à-Temps

Objectif

L’objectif de ce TP est de simuler la mise en place d’un système de production Juste-à-Temps pour la fabrication de porte-clés personnalisés. Chaque équipe sera responsable d’une étape clé du processus de production.

Résultats Attendus

- Compréhension des Principes JAT

- Adaptabilité à la Demande

- Minimisation des Stocks Intermédiaires

- Performance Indicateurs

- Débriefing Réfléchi

Enoncé du TP (2 séances)

Vous faites partie de l’équipe de production de « LEANA SARL », une entreprise spécialisée dans la fabrication de porte-clés personnalisés pour des événements spéciaux. Votre entreprise a décidé de mettre en œuvre un système d’assemblage Juste-à-Temps pour améliorer l’efficacité de la production et répondre de manière agile à la demande variable.

Rôles

Chaque équipe représente une station d’assemblage responsable d’une étape clé du processus de fabrication (par exemple, découpage du matériau, impression du design, assemblage final).

Matériel

- Commandes

Les équipes reçoivent des commandes représentant la demande réelle pour des porte-clés personnalisés. Les commandes varient en quantité et en spécifications de design.

- Matériaux et Outils

Les équipes ont accès à des matériaux de base tels que des composantes des porte-clés, des feuilles de plastique colorées, des ciseaux, des machines d’impression, etc.

- Indicateurs de Performance

Temps de cycle, stocks intermédiaires, taux de satisfaction client.

Étapes

- Planification Initiale (15 minutes)

Chaque équipe reçoit une série de commandes représentant la demande pour des porte-clés personnalisés. Les commandes varient en quantité et en spécifications de design.

Les équipes planifient initialement leur production en répartissant les commandes entre les différentes étapes du processus.

- Production en Temps Réel (30 minutes)

Les équipes commencent la production en suivant les étapes définies.

À intervalles réguliers, de nouvelles commandes sont introduites pour simuler la variation de la demande.

Les équipes ajustent leur production en temps réel pour répondre à ces nouvelles commandes.

- Gestion des Stocks (15 minutes)

Les équipes doivent minimiser les stocks intermédiaires autant que possible.

Chaque porte-clé doit être produit en réponse directe à une commande, évitant les surplus.

- Indicateurs de Performance (15 minutes)

Chaque équipe doit suivre les indicateurs de performance, y compris le temps de cycle, les stocks intermédiaires et la satisfaction client.

Les équipes sont encouragées à ajuster leurs stratégies en fonction de ces indicateurs.

- Débriefing (20 minutes)

Après la simulation, chaque équipe participe à une session de débriefing.

Discussion sur les stratégies utilisées, les succès et les défis rencontrés, ainsi que les leçons apprises dans la gestion de la production Juste-à-Temps.

- Questions de Discussion

- Comment votre équipe a-t-elle géré les variations de la demande pendant la simulation ?

- Quelles stratégies ont été les plus efficaces pour minimiser les stocks intermédiaires ?

- Quels ajustements pourraient être faits pour améliorer les performances globales de la production Juste-à-Temps ?

Travail Pratique N°4 : Kanban

Objectif

Cet exercice pratique permettra à l’équipe de se familiariser avec les principes de Kanban et d’expérimenter son application concrète dans un contexte de développement logiciel.

Résultats Attendus

- Compréhension pratique de la méthode Kanban.

- Application des principes Kanban pour gérer un flux de travail.

- Identification et résolution de problèmes en temps réel.

- Renforcement de la collaboration au sein de l’équipe.

Enoncé du TP

Vous êtes un chef de projet dans une équipe de développement logiciel. L’objectif est d’introduire le système Kanban pour améliorer la gestion des tâches, réduire les goulots d’étranglement, et accroître la visibilité du flux de travail.

Matériel nécessaire

- Tableau Kanban (physique ou numérique).

- Cartes représentant les tâches à accomplir.

- Stylos, marqueurs, ou outils numériques pour la manipulation des cartes.

- Espace physique ou outil en ligne pour afficher le tableau Kanban.

Étapes

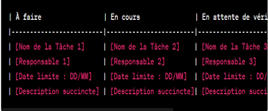

- Création du Tableau Kanban (15 minutes) :

Définir les colonnes du tableau Kanban, par exemple : « À faire », « En cours », « En attente de vérification », « Terminé ».

Préparer des cartes pour chaque tâche que l’équipe doit accomplir.

- Attribution des Tâches (10 minutes)

Chaque membre de l’équipe sélectionne une ou plusieurs cartes représentant les tâches qu’il/elle va réaliser.

Les cartes sont placées dans la colonne « À faire ».

- Démarrage du Travail (30 minutes)

Les membres de l’équipe commencent à travailler sur leurs tâches assignées.

Déplacer les cartes vers la colonne « En cours » au fur et à mesure que le travail progresse.

- Rencontres Kanban (15 minutes)

Organiser une brève réunion de stand-up pour discuter de l’avancement.

Identifier les éventuels obstacles ou goulots d’étranglement.

- Optimisation du Flux de Travail (20 minutes)

Encourager l’équipe à discuter des moyens d’optimiser le flux de travail.

Peut-être déplacer des cartes plus rapidement, équilibrer la charge de travail, ou résoudre des problèmes spécifiques.

- Fin de la Journée (10 minutes)

Terminer la journée en déplaçant les cartes vers la colonne « Terminé » pour les tâches complétées.

Discuter des leçons apprises et des améliorations possibles.

Travail Pratique N°5 : Poka-Yoke

Objectif

Création d’un Dispositif Poka-Yoke pour l’Assemblage d’un Puzzle

Résultats Attendus

- Application pratique des principes Poka-Yoke.

- Création de dispositifs simples pour prévenir les erreurs.

- Évaluation de l’efficacité des dispositifs à travers des tests pratiques.

Contexte

Vous êtes responsable d’améliorer le processus d’assemblage d’un puzzle dans un atelier éducatif. Les opérateurs commettent régulièrement des erreurs en inversant des pièces. L’objectif est de concevoir et mettre en œuvre un dispositif Poka-Yoke simple pour prévenir ces erreurs.

Matériel nécessaire

- Puzzles à assembler.

- Marqueurs colorés ou autocollants.

- Instructions d’assemblage.

Étapes

- Analyse du Processus (10 minutes)

Identifier les étapes du processus d’assemblage où des erreurs d’inversion de pièces se produisent fréquemment.

- Conception du Dispositif Poka-Yoke (15 minutes)

En équipe, conserver un dispositif simple pour chaque étape identifiée. Par exemple, attribuer une couleur spécifique à chaque côté des pièces du puzzle.

- Mise en Œuvre (20 minutes)

Appliquer les dispositifs Poka-Yoke sur les puzzles. Utiliser des marqueurs colorés ou des autocollants pour indiquer les correspondances spécifiques entre les pièces.

S’assurer que les instructions d’assemblage incluent une référence aux repères ajoutés.

- Test (15 minutes)

Demander aux participants d’assembler les puzzles en suivant les nouvelles instructions et en utilisant les dispositifs Poka-Yoke.

Identifier toute confusion ou difficulté rencontrée lors du test.

- Ajustements (10 minutes)

Sur la base des retours des tests, apportez des ajustements aux dispositifs Poka-Yoke si nécessaire.

Assurez-vous que les modifications sont simples et compréhensibles.

Travail Pratique N°6 :Hoshin Kanri

Objectif

Planification Stratégique avec Hoshin Kanri

Résultats Attendus

- Alignement organisationnel.

- Planification cohérente avec la vision globale.

- Engagement des parties prenantes.

- Mesurabilité et suivi clair.

Contexte

Vous êtes une équipe de planification stratégique pour une entreprise fictive spécialisée dans le développement durable et les énergies renouvelables. L’objectif est de définir des objectifs stratégiques alignés sur la vision globale de l’entreprise et de détailler les initiatives nécessaires pour les atteindre.

Matériel nécessaire

- Feuilles de papier ou tableaux blancs.

- Marqueurs de différentes couleurs.

- Post-it ou notes autocollantes.

- Espace de tableau ou mur pour afficher les travaux des groupes.

Étapes

- Introduction (15 minutes)

Présentez brièvement la méthode Hoshin Kanri et son application dans la planification stratégique.

Expliquez la vision globale de l’entreprise fictive axée sur le développement durable.

- Formation des Groupes (10 minutes)

Divisez les participants en groupes de 4 à 6 personnes.

- Définition de la Vision Globale (15 minutes)

Demander à chaque groupe de discuter et de définir une vision globale pour l’entreprise fictive.

Chaque groupe note sa vision sur une feuille de papier ou un tableau blanc.

- Définition des Objectifs Stratégiques (30 minutes)

- Pour chaque groupe, demandez-leur de définir trois objectifs stratégiques alignés sur la vision globale.

- Chaque objectif doit être clairement expliqué et justifié.

- Utilisez des notes autocollantes pour afficher ces objectifs à côté de la vision globale.

- Identification des Initiatives (45 minutes)

- Demandez à chaque groupe de détailler les initiatives nécessaires pour atteindre chaque objectif stratégique.

- Chaque initiative doit être spécifique, mesurable, réalisable, pertinente et temporellement définie (SMART).

- Utilisez différentes couleurs de marqueurs pour distinguer les initiatives liées à chaque objectif.

- Affichez ces initiatives à côté des objectifs sur le tableau.

- Présentation et Discussion (30 minutes)

- Chaque groupe présente ses travaux au reste de la classe.

- Encouragez la discussion et les questions pour partager des idées entre les groupes.

- Facilitez une réflexion collective sur la pertinence des objectifs et initiatives proposés.

- Finalisation et Plan d’Action (20 minutes)

- Facilitez une session de finalisation où les groupes peuvent ajuster leurs propositions en fonction des commentaires reçus.

- Encouragez les groupes à élaborer un plan d’action préliminaire pour la mise en œuvre des initiatives.

- Conclusion (10 minutes)

- Récapitulez les principaux enseignements de l’exercice.

- Discutez de l’importance de l’alignement des objectifs stratégiques avec la vision globale de l’entreprise.