OUTILS DE LA QUALITÉ

Chapitre 1 : LA QUALITE

1. Définition de la qualité

1.1- La notion de qualité

La notion de qualité est relative et dépend des exigences spécifiques d’une population donnée. Par exemple, la qualité perçue d’un produit vendu chez Tati diffère de celle exigée par les grands couturiers comme Coco Chanel ou Jean-Paul Gaultier. Cette distinction met en lumière les différents niveaux de qualité, allant du bas de gamme au luxe.

Chaque segment de clientèle a ses propres attentes en matière de qualité, ce qui nécessite des ajustements dans les processus de contrôle et les tolérances. Il est important de ne pas viser une qualité excessive à tout prix, car cela représente un coût qui doit être négocié entre l’entreprise et son client. Ainsi, respecter le niveau de qualité convenu revient à respecter également le coût du produit.

1.2- Facettes de la qualité selon différents acteurs

La qualité peut revêtir plusieurs facettes, selon les différents acteurs impliqués dans cette notion. Ainsi, nous distinguons :

- La qualité selon l’acheteur : l’acheteur considère principalement la qualité en termes d’image de marque, de style, de prix, de lieu de vente, ainsi que du confort et de la solidité de l’article, c’est-à-dire ses caractéristiques visuelles.

- La qualité selon le consommateur : le consommateur définit également la qualité par la performance en termes d’aspect et de couleur, la durabilité à l’usage, l’entretien, le maintien de la taille, l’esthétique et la conformité à ses attentes en termes de forme.

- La qualité selon le commercial : pour le commercial, la qualité se mesure par la facilité de vente, l’absence de réclamations, ainsi que les délais et dates de réclamations.

- La qualité selon l’entreprise : l’entreprise doit considérer la qualité sous différents aspects en fonction de la fonction qui l’examine. Par exemple, pour le service des achats, il s’agit du respect du contrat d’achat, etc.

2- Définition de la non-qualité

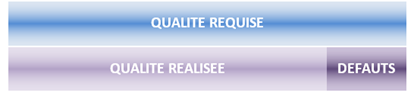

Il est souvent plus simple de mesurer la non-qualité que la qualité proprement dite. La non-qualité se manifeste par les écarts entre les attentes de l’utilisateur (qualité requise) et ce que propose l’entreprise (qualité réalisée).

La non-qualité entraîne des désagréments pour le client ou pour l’entreprise productrice. Par exemple, elle peut se traduire par le remplacement ou la réparation d’un produit, entraînant ainsi des pertes de temps et des coûts supplémentaires de transport. Elle peut également conduire à une perte de clientèle.

3- Les défauts : Définition et Classification

Par définition, un défaut se caractérise par le non-respect d’une exigence ou d’une attente raisonnable liée à une utilisation prévue, y compris celles relatives à la sécurité. Les défauts peuvent être classés selon deux critères par :

3.1. Niveau (grade) de qualités

Nous distinguons :

Les défauts mineurs : sont réparables et n’altèrent pas significativement l’aspect de l’article, maintenant ainsi presque le même niveau de qualité. Par exemple, un article mal épluché ou une valeur de couture inexacte, mais qui reste dans les tolérances.

Les défauts majeurs : sont également réparables mais altèrent l’aspect de l’article, le faisant perdre en qualité. Par exemple, un manque de points ou une couture irrégulière.

Les défauts critiques : sont graves et empêchent l’article de remplir sa fonction prévue ; ils peuvent entraîner un déclassement ou un rejet si le défaut est très sévère. Par exemple, des écarts de mensurations ou des trous dans le tissu.

3.2. Caractéristiques des défauts

Entre autres :

Les défauts quantitatifs : affectent la quantité, tels que les défauts de mesure, le nombre de points par centimètre, le nombre de rangées, la position, la valeur de couture, ou le nombre de pièces par paquet.

Les défauts qualitatifs : touchent la qualité, comme une couture irrégulière, une tache, un défaut dans le tissu ou une différence de nuance.

4- De quoi dépend la qualité ?

La notion de qualité est influencée par plusieurs paramètres, lesquels sont représentés dans le graphique suivant :

4.1- Influence du prix

Le niveau de qualité est principalement déterminé par le prix, comme illustré dans le graphique suivant :

On peut observer que lorsque l’on vise à améliorer le niveau de qualité d’un article (N1), le prix (P1) augmente nécessairement pour compenser les coûts de fabrication et de finition supplémentaires.

4.2- Influence du délai

Le délai peut être défini de deux manières :

- En tant que délai de livraison aux clients, impliquant la date de livraison requise par le client, l’organisation interne de l’entreprise, ainsi que la planification.

- En tant que délai de production, comprenant l’approvisionnement en matières premières et le temps de fabrication.

4.3- Influence du marché

Le niveau de qualité est influencé par le marché visé, qu’il s’agisse du luxe, du milieu de gamme, du bas de gamme, etc. C’est pourquoi une étude de marché préalable est nécessaire avant de concevoir une collection, afin de déterminer le niveau de qualité à atteindre.

4.4- Influence de la mode

La mode dicte ses normes en ce qui concerne l’utilisation des matériaux, des accessoires et des formes. Tous ces éléments impactent directement le prix final du produit et influent sur la fabrication (notamment avec des techniques de montage complexes et coûteuses) ainsi que sur la conception (en choisissant des matériaux et des fournitures de qualité tout en tenant compte du marché ciblé).

5- Origine des défauts (Méthode des 6M)

Pour atteindre l’objectif : ‘‘meilleure satisfaction du client’’, l’entreprise doit s’intéresser d’avantage aux facteurs suivants :

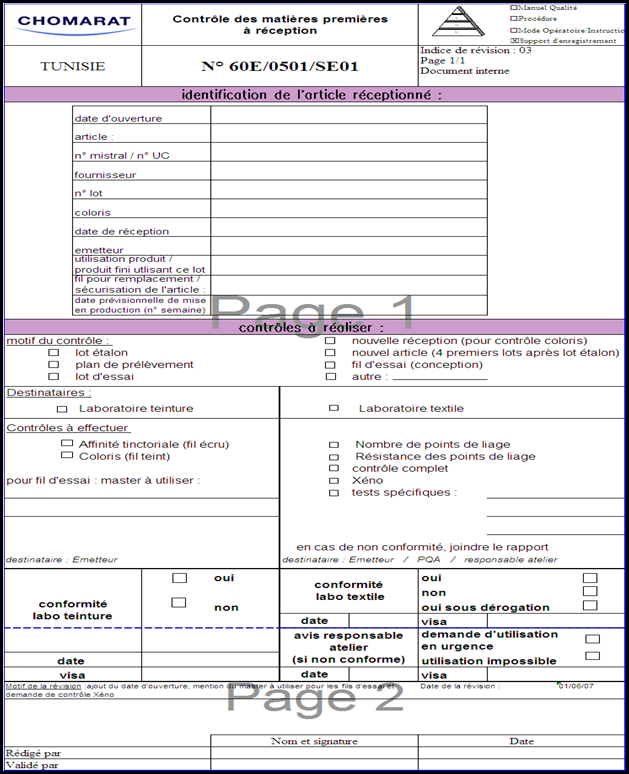

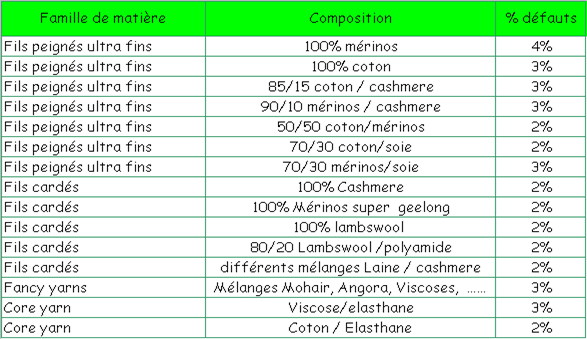

5.1- Matière première

Tout défaut sur la matière première (présence d’irrégularité, titre, résistance…) engendre un défaut sur le produit fini. Donc, la seule solution est d’utiliser une matière première conforme aux cahiers des charges. Ceci peut être assuré notamment par un contrôle qualitatif de la matière première à la réception et par un suivi régulier des fournisseurs.

5.2- Main d’œuvre

La main d’œuvre forme un rôle principal dans une entreprise industrielle. Elle peut influencer d’une façon positive ou négative sur la qualité du produit fini.

On peut citer parmi les facteurs relatifs à la main d’œuvre qui peuvent influencer la qualité du produit, le manque d’attention, le manque d’expérience et de formation, le manque de responsabilité, …

5.3- Matériel

Pour la fabrication d’un produit, le matériel utilisé doit être approprié et doit répondre aux caractéristiques techniques du produit.

Parmi les facteurs qui peuvent engendrer des défauts dus au matériel, nous citons en exemple : griffe non adaptée à la qualité matière – mauvais réglage fil – changement des procédés de travail, et entretien des équipements de manière à assurer la qualité (entretien préventif surtout).

Méthode de travail :

Les causes possibles des défauts provenant des méthodes de travail sont notamment, une mauvaise étude du travail à réaliser, des ordres de fabrications non claires, une mauvaise implantation du matériel, une mauvaise circulation de l’information (communication), une procédure de travail inadéquate ou incomplète.

5.4- Milieu de travail

Le milieu de travail peut influencer sur la qualité du produit fini, surtout lorsqu’il s’agit de l’environnement du poste de travail, du conditionnement, des vibrations, de l’éclairage, du choix des groupes, de l’aménagement des postes, etc.

5.5- Mesure

Les consignes relatives au modèle sont introduites par le client dans un ou plusieurs documents composant le dossier technique. Ces mesures doivent être respectées afin de garantir la conformité finale du modèle (exemple : respect du point utilisé – utilisation d’une qualité précise de fil – …)

On peut résumer les différentes origines des défauts sous la forme de diagramme suivant :

La construction de ce diagramme est une méthode qui permet d’étudier collectivement les causes d’un problème, en présentant les idées d’une façon claire et structurée, ce regroupement se fait sous forme d’une arête de poisson :

Chapitre 2 : Les moyens de maitrise de la qualité

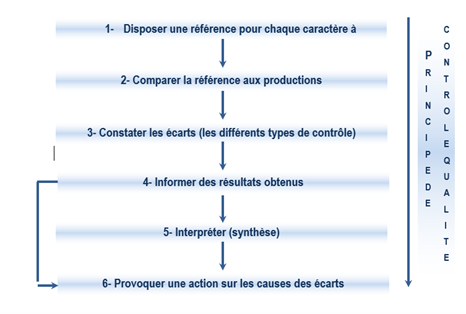

1. Les principes de contrôle qualité

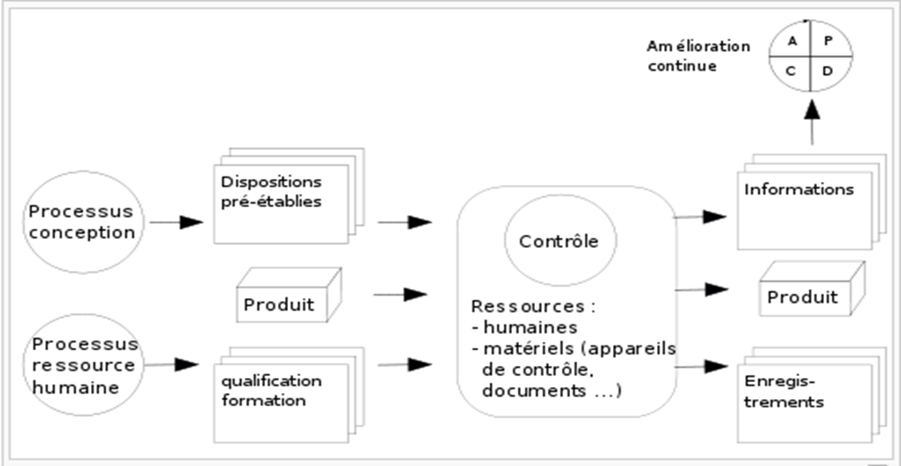

Les principes de contrôle peuvent être synthétisés à partir du graphique suivant :

Elle comprend les phases suivantes :

1.1- Disposer une référence pour chaque caractère à contrôler

1.1- Disposer une référence pour chaque caractère à contrôler

Dans de nombreuses entreprises sous-traitantes, la référence pour chaque caractère à contrôler est cruciale pour garantir la qualité des produits livrés. Cette référence est généralement fournie par le client, souvent sous forme de dossier technique détaillé et/ou de prototype.

Le dossier technique fournit des informations essentielles sur les spécifications du produit, telles que les dimensions, les matériaux, les tolérances, les exigences de performance, les normes de sécurité, etc. Il peut également contenir des dessins techniques, des plans de fabrication, des instructions de montage, et d’autres détails pertinents.

Quant au prototype, il s’agit d’un modèle initial du produit, généralement fabriqué pour évaluer son design, sa fonctionnalité et sa faisabilité avant la production en série. Le prototype offre une représentation concrète du produit final et permet aux sous-traitants de comprendre clairement les attentes du client en termes de qualité et de performance.

Disposer d’une référence claire et précise pour chaque caractère à contrôler permet aux équipes de production de se conformer aux exigences du client dès le début du processus de fabrication. Cela réduit les risques d’erreurs et de non-conformités, tout en assurant la cohérence et la qualité des produits livrés. En fin de compte, cela renforce la confiance entre le client et le fournisseur et contribue à maintenir des relations commerciales durables et mutuellement bénéfiques.

1.2- Comparer la référence aux productions

Cependant, l’entreprise doit également procéder à une analyse des points de qualité du modèle, qui ne sont pas nécessairement inclus dans le dossier technique. Les points de qualité liés aux mesures sont généralement fournis (tableaux de mesures, fiches techniques, valeurs de couture, dimensions des poches, etc.), mais il est rare de trouver des documents spécifiant les points de qualité liés à l’aspect contrôleurs en cours de chaîne, contrôleurs en fin de chaîne, etc.). Il arrive ainsi que des contrôleuses arrêtent un modèle pour effectuer une retouche car elles jugent qu’il présente un défaut majeur, tandis que le responsable estime que le produit est conforme, et vice versa. Cela peut conduire à une sur-qualité ou à une sous-qualité.

Il est donc essentiel de définir clairement les critères de qualité relatifs à l’aspect du produit ainsi qu’aux mesures, et de les communiquer à tous les acteurs de la qualité du produit. Par conséquent, il peut y avoir des interprétations différentes du modèle par les membres du service qualité (responsable, et de la production (par exemple, les opératrices), afin d’uniformiser et d’évaluer correctement la qualité du produit conformément aux exigences et aux attentes du client.

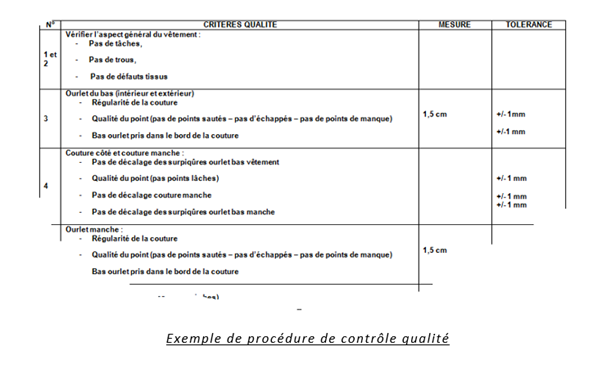

Une fois les critères de qualité définis, il est primordial de mettre en place une procédure de contrôle précise, déterminant la manière dont le produit doit être contrôlé et l’ordre de contrôle des différents points de qualité :

Cette procédure est importante car elle donne l’assurance que le produit a été totalement vérifié sans aucune omission et sans perte de temps. Les contrôleuses ont un ordre logique de contrôle (non anarchique) ce qui évite qu’un élément soit contrôlé 2 ou 3 fois ou pas du tout.

Nota : il ne faut pas confondre l’épluchage et le contrôle. Ces 2 travaux sont bien distincts et ils ne peuvent être confiés à une même personne (1 éplucheuse – 1 contrôleuse). Dans le contraire, on observe que la contrôleuse est concentrée sur la partie épluchage et elle est moins attentive aux défauts qualité.

1.3- Constater les écarts (les différents types de contrôle)

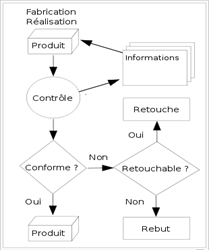

L’objectif du contrôle de la qualité est la fabrication d’articles dans le contexte établi. Une fois l’étude complète de l’article, la fabrication doit suivre les indications reçues, et les exécuter correctement (qualité de fabrication), et cet objectif se concrétise aux points suivants :

Ces contrôles peuvent être :

- Fixes,

- Partiaux,

Leur fréquence peut être :

- Auto-contrôle au poste

- Contrôle à 100% sur poste fixe

- Contrôle par sondage poste volant

Contrôle à 100% :

Il s’agit de postes fixes dont la mission consiste à effectuer le contrôle d’une partie ou de la totalité de l’article. Ces postes sont généralement situés au milieu de la chaîne de production (par exemple, pour vérifier à 100 % une opération clé avant de poursuivre la fabrication) et en fin de chaîne. À ces étapes, le contrôle est effectué selon des critères de qualité prédéfinis.

Contrôle par sondage :

Il s’agit de postes mobiles dont la fonction est de réaliser un contrôle en prélevant un échantillon de pièces à vérifier, toujours sur des pièces finies et jamais sur des pièces en cours de fabrication. Le contrôle aux différents postes de la chaîne doit être effectué de manière totalement aléatoire pour éviter que les opératrices puissent anticiper le passage du contrôleur. Les pièces défectueuses doivent être immédiatement retouchées afin que le contrôleur puisse évaluer la conformité de la technique de montage utilisée et la qualité du produit fini. Ce contrôle peut être effectué par sondage en cours de fabrication ou en fin de chaîne.

Si le contrôle est réalisé en cours de fabrication, on vérifie les points qualité du poste concerné. En revanche, si le contrôle est effectué en fin de chaîne, on vérifie la conformité globale du modèle selon les mêmes critères que ceux établis pour le poste de contrôle final.

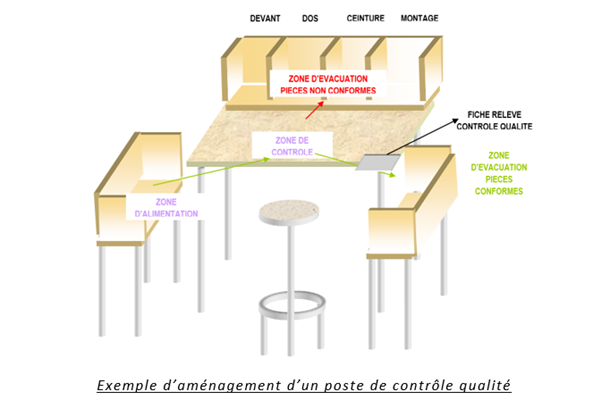

Il est essentiel de souligner l’importance d’un aménagement approprié du poste de contrôle. Le poste de travail de la contrôleuse doit être dégagé et ordonné, avec seulement la pièce à vérifier occupant l’espace de la table. Les articles conformes et non conformes doivent être facilement identifiables grâce à un espace réservé spécifiquement à cet effet.

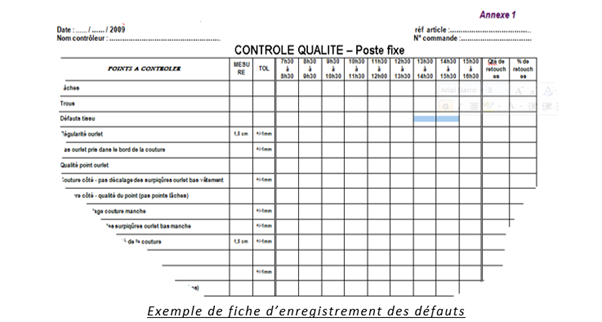

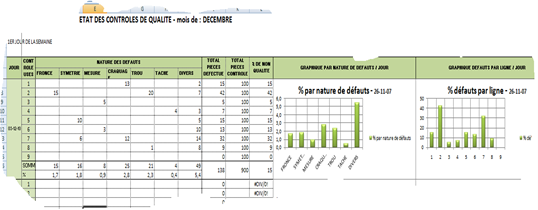

Comme indiqué précédemment, l’analyse d’un modèle et la définition des critères qualité sont primordiales et bien réfléchies. Ces éléments doivent être consignés dans une fiche de relevé qualité qui sera remise aux différents contrôleurs. Bien que l’aspect de la fiche reste standard, son contenu doit être adapté et actualisé en fonction du type d’article. La contrôleuse doit pouvoir identifier facilement la ligne où elle doit noter les défauts, de sorte que toutes les anomalies soient enregistrées. L’enregistrement peut se faire manuellement ou informatiquement.

Contrôle en cours

Procédure Adidas

Exemple d’application industriel

La procédure qualité au sein de l’entreprise SOFATEX se déroule comme suit :

Avant le démarrage de la production et lors de l’introduction d’un nouveau modèle, la chaîne de fabrication prépare une tête de série pour soumission à l’approbation des responsables qualité de l’entreprise mère GAGLIARDI ou directement à l’approbation du contrôleur ADIDAS.

Pendant l’exécution du travail, le responsable de ligne veille à ce que tout le personnel soit en mesure d’accomplir correctement les tâches qui lui sont assignées.

Un contrôle régulier est effectué quotidiennement sur chaque ouvrière. Ce contrôle intermédiaire vise à identifier le personnel nécessitant d’améliorer ses compétences. Il est effectué par une contrôleuse située au milieu de la chaîne, qui remplit des tableaux de bord affichés à chaque poste de travail (voir annexe).

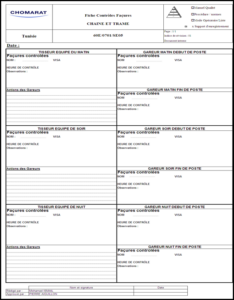

Exemple de tableau de bord :

Le mécanicien ou la monitrice, s’ils détectent la couleur appropriée, interviennent automatiquement. Ce système permet un temps de réponse optimal et une intervention flexible.

De plus, un contrôle final à 100 % est effectué pour chaque produit ordonné (PO), signalant éventuellement les défauts trouvés. La personne chargée du contrôle final vérifie les pièces conformément aux manuels « HOW TO INSPECT » et « HOW TO MEASURE ADIDAS-SALOMON APPAREL » et signale clairement les éventuels défauts avec un adhésif.

Ces contrôles sont essentiels pour réduire les quantités de pièces défectueuses et de pièces de deuxième choix, améliorant ainsi le niveau qualitatif des produits confectionnés.

Les documents de référence :

Pour mettre en œuvre sa politique qualité, l’entreprise SOFATEX a mobilisé des ressources et des outils via son service qualité afin de prévoir et de détecter la qualité.

Les clients ADIDAS et GALIARDI ont établi des procédures de contrôle qualité de la réception jusqu’à l’expédition pour la plateforme INTIMO et ses façonniers. De ces procédures découlent des fiches, des rapports et des gammes de contrôle, comprenant notamment :

- Fiche de contrôle horaire d’anomalie interne (ADIDAS)

- Tableau de bord qualité (ADIDAS)

- Fiche de contrôle en cours de chaîne (ADIDAS)

- Fiche de contrôle intermédiaire (GAGLIARDI)

- Fiche de contrôle final. (GAGLIARDI)

Cette politique a entraîné plusieurs constats :

- Un enregistrement périodique des retouches par chaîne.

- Une meilleure prévention de la qualité en décrivant les points clés pour chaque modèle.

- Un climat de compétition entre les personnels attachés à la qualité.

Cependant, elle n’est pas bien suivie par les différentes chaînes de production, sauf la chaîne ADIDAS. Une assistance technique en qualité serait indispensable afin de mener à niveau les autres chaînes de production.

1.4- Informer des résultats obtenus

Chaque heure, il est prévu que la responsable qualité ou la monitrice de la chaîne se rende auprès de la contrôleuse pour :

- D’une part, récupérer les pièces défectueuses afin de les remettre aux opératrices pour qu’elles effectuent les retouches nécessaires.

- D’autre part, recueillir des informations sur la nature et la fréquence des défauts survenus au cours de l’heure écoulée. Cela lui permettra de réagir immédiatement sur le poste à l’origine du problème et d’empêcher que le défaut ne se reproduise tout au long de la journée. Cette démarche vise à réduire immédiatement le nombre de retouches nécessaires et à agir sur les causes des écarts.

1.5- Interpréter (synthèse)

Les enregistrements établis par les contrôleuses ne doivent pas rester statiques. Ils ont pour objectif à la fois :

- De fournir une visibilité sur la nature et l’ampleur des défauts rencontrés dans la chaîne, tant en termes de quantité que de fréquence, sur la journée écoulée, mais également sur une période plus longue, telle que la semaine ou le mois. Cela permet de déterminer si le défaut a été immédiatement corrigé où s’il persiste.

- D’identifier l’origine du défaut (matériel, compétence de l’ouvrière, problème de matière, etc.) afin de proposer des solutions et de définir la manière dont elles seront mises en œuvre.

Introduction au principe de la roue de Deming :

La roue de Deming est une illustration de la méthode de gestion de la qualité PDCA (Plan-Do-Check-Act).

La méthode comporte quatre étapes, chacune entraînant l’autre, et vise à établir un cercle vertueux. Sa mise en place doit permettre d’améliorer sans cesse la qualité d’un produit, d’une œuvre, d’un service…

- Plan : Préparer, Planifier (ce que l’on va réaliser)

- Do : Développer, réaliser, mettre en œuvre (le plus souvent, on commence par une phase de test)

- Check : Contrôler, vérifier

- Act (ou Adjust) : Agir, ajuster, réagir (Si des tests ont été effectués à l’étape « Do », alors lors de la phase « Act », nous procédons au déploiement.)

La première étape « Plan » : consiste à planifier la réalisation. Elle se déroule généralement en trois étapes :

- Identification du problème, par exemple en utilisant la méthode QQOQCCP (Qui fait Quoi ? Où ? Quand ? Comment ? Combien ? et Pourquoi)).

- Recherche des causes racines

- Recherche de solutions avec la rédaction du cahier des charges et établissement d’un planning.

L’étape Do : de l’anglais « faire », correspond à la construction, au développement ou à la réalisation de l’œuvre. Une fois cette étape achevée, on passe à :

L’étape Check : de l’anglais « vérifier », qui consiste à contrôler si la solution mise en place résout effectivement le problème rencontré. Cette phase utilise divers moyens de contrôle, tels que des indicateurs de performance.

L’étape Act : qui signifie agir et réagir, implique de corriger et d’améliorer la solution mise en place, voire de la standardiser. Cette étape génère donc un nouveau projet à réaliser, nécessitant une nouvelle planification. Il s’agit ainsi d’un cycle représenté par une roue, tournant d’un quart de tour à chaque étape pour avancer. Cette avancée symbolise le progrès.

Pour éviter tout retour en arrière, une cale est souvent représentée sous la roue, l’empêchant de redescendre. Cette cale peut symboliser divers éléments tels qu’un système qualité, des audits réguliers ou un système documentaire capitalisant les pratiques et les décisions.

Il est à noter que le schéma traditionnel de la roue est parfois, à tort, représenté à l’envers, avec les étapes suivantes dans l’ordre Act-Check-Do-Plan.

1.6- Provoquer une action sur les causes des écarts

Comme mentionné précédemment, l’objectif des enregistrements est de mettre en œuvre des actions correctives pour éliminer les problèmes. Cependant, il ne suffit pas simplement de mettre en place une action ; il est crucial de la suivre attentivement. À cet effet, des contrôles aléatoires sur le poste de travail sont prévus pour assurer sa mise en application et évaluer les résultats obtenus.

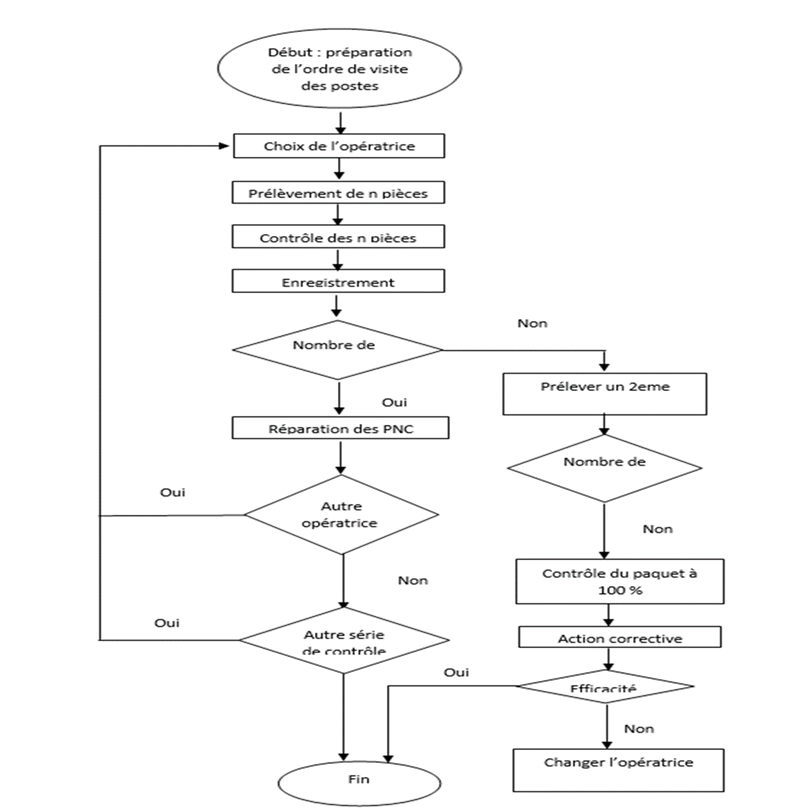

La procédure de résolution de la non-qualité peut être définie comme suit pour minimiser les problèmes de qualité :

Cette approche nécessite l’établissement d’une organisation adéquate, la constitution d’une équipe appropriée et l’utilisation d’outils adaptés pour garantir la qualité finale requise.

Procédure de résolution de la non-qualité : Pour éviter le maximum de problème de qualité on peut procéder de la manière suivante :

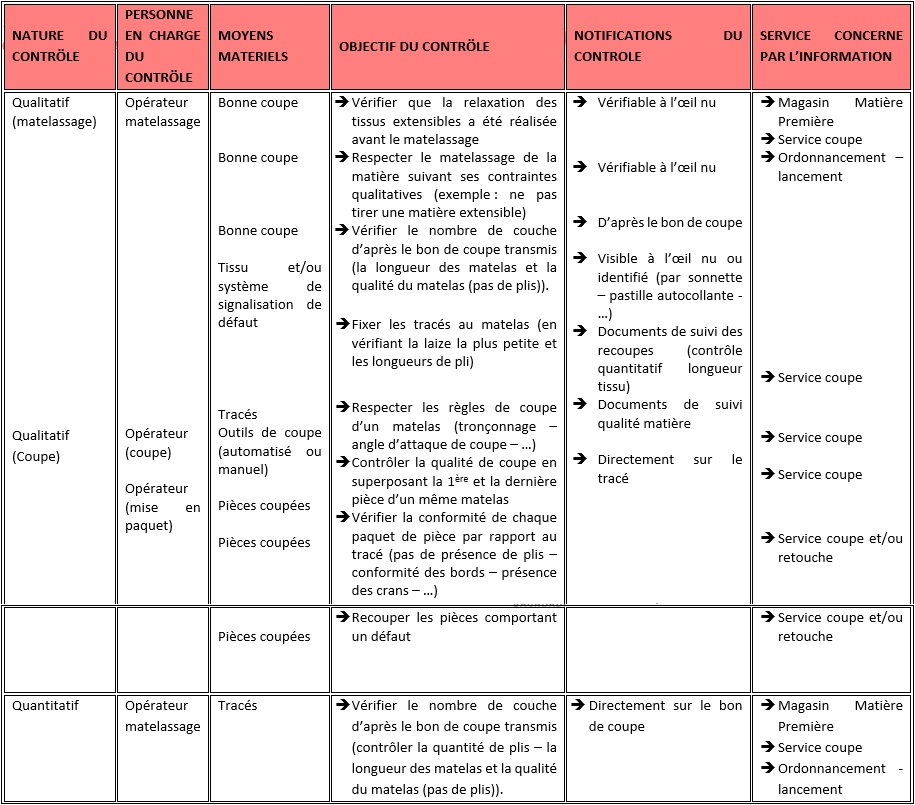

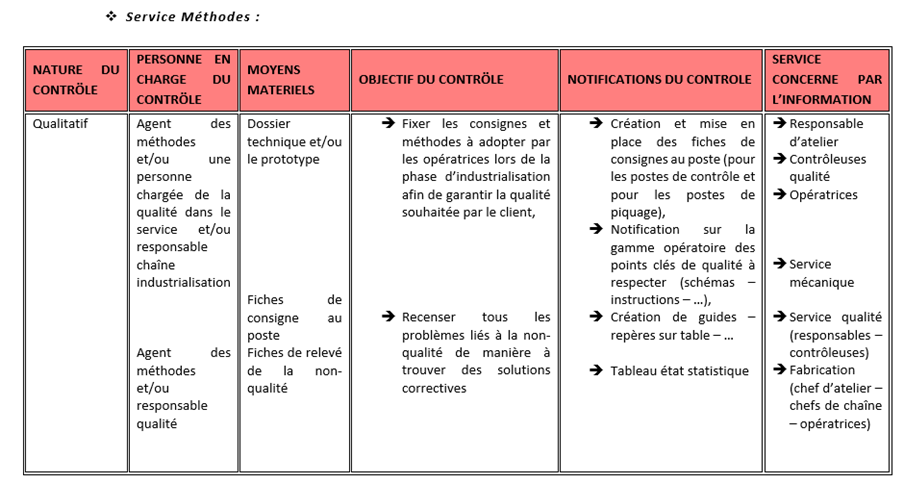

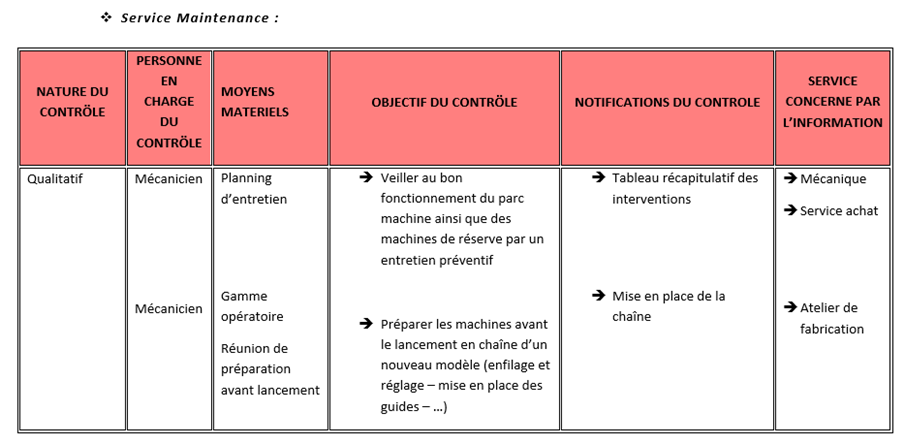

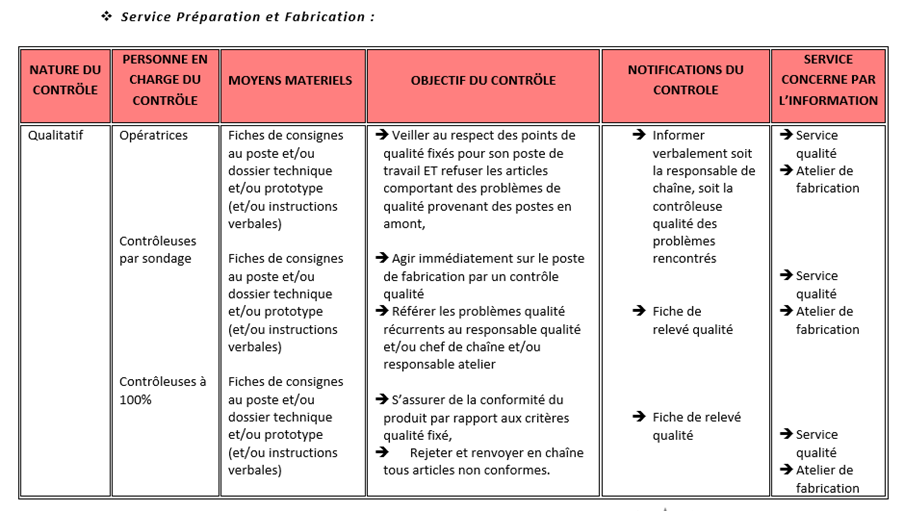

2. Les services impliqués dans la qualité

Remarque : Le présent organigramme dépend de la taille de l’entreprise, de son niveau d’intégration, de son type de production.

![]()

- Service Qualité :

Dans certaines entreprises, il est courant de trouver un service qualité qui regroupe tous les acteurs ayant un impact sur la qualité, tels que les contrôleurs sur le terrain, les responsables qualité par atelier, et d’autres. Toutes ces personnes relèvent directement d’un Responsable Qualité dont les responsabilités incluent :

- Veiller à l’application des règles et des consignes de qualité du produit.

- Définir une stratégie visant à réduire le taux de retouches, de défauts et de produits de deuxième choix.

- Réduire les coûts liés à la non-qualité.

Chapitre 3 : Les outils de maitrise de la qualité

1. Objectifs

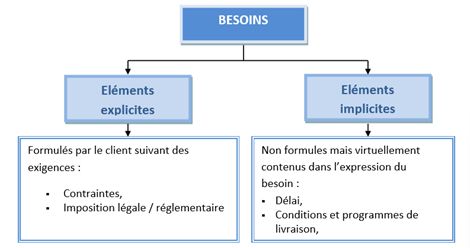

L’industrie a continuellement cherché et développé les meilleures méthodes pour améliorer la qualité, dans le but de satisfaire les besoins explicites et implicites des clients ou utilisateurs. Cette qualité est relative, étant donné qu’elle dépend des exigences des clients, des parties prenantes internes et externes de l’entreprise, ainsi que de la prise en compte des risques de toutes natures.

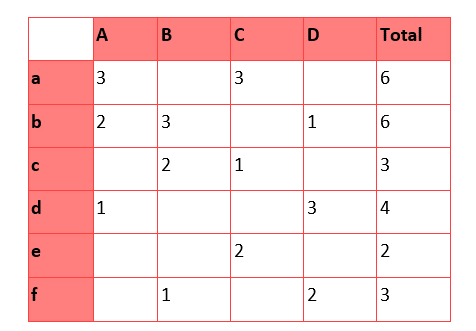

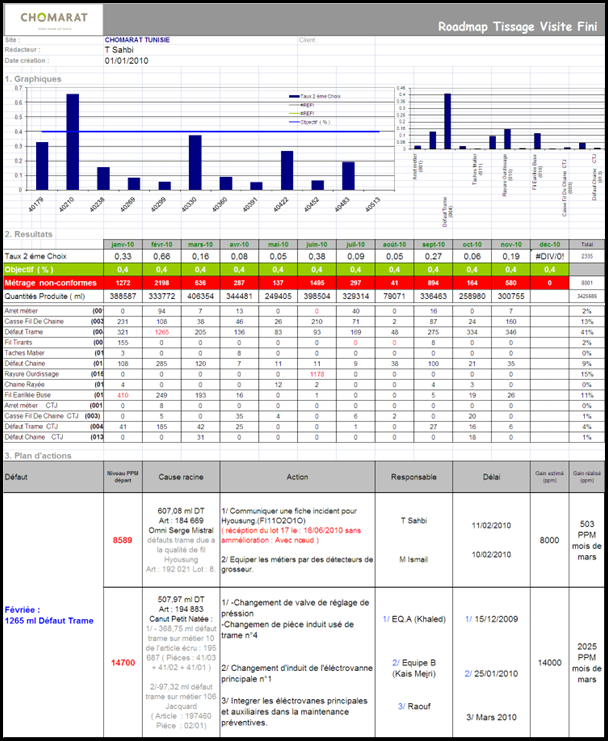

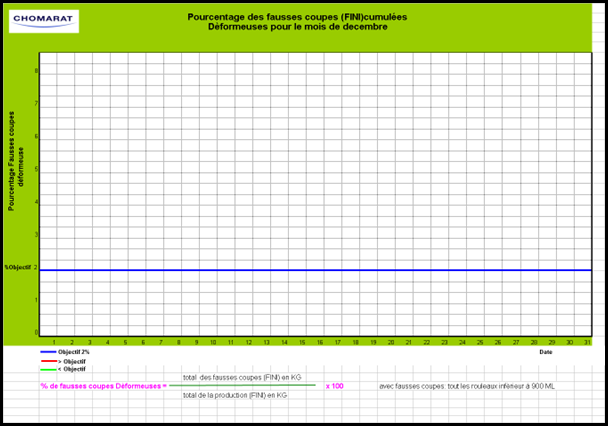

Dans ce contexte, CHOMARAT TUNISIE « CTU » s’est fixé un objectif global : la mise en place d’outils qualité pour la gestion des problèmes et des dérives. Les objectifs spécifiques de cette mission comprennent :

- Sensibiliser et conscientiser le personnel de l’entreprise sur l’importance du concept de qualité.

- Permettre à l’entreprise de mettre en œuvre une politique de gestion de la qualité efficace garantissant un meilleur niveau de qualité et un taux élevé de satisfaction client.

- Élaborer des tableaux de bord fonctionnels dans lesquels tous les indicateurs relatifs à la qualité sont enregistrés.

2. Les outils « MRPG

Cette méthodologie est constituée de 6 étapes fondamentales :

- Construire un groupe de travail

- Poser le problème et fixer les objectifs

- Recherche des causes

- Définir les solutions

- Vérifier l’efficacité des actions et profiter de l’expérience

- Généraliser les solutions

2.1- Construire un groupe de travail

- Nommer un animateur

- Réunir les compétences nécessaires au traitement du problème.

- Prévoir un planning des réunions

2.2- Poser le problème et fixer les objectifs

- Préparer la réunion

- Analyser les faits, en détail, en s’assurant de ne rien oublier

- Se fixer des objectifs en termes de délais, coûts, de moyens à mettre en œuvre.

- En se basant sur l’outil QQOQCCP :

- Quoi è De quoi s’agit-il, quelles sont toutes les opérations, les produits, les matériels, les types de défauts… qui peuvent caractériser la situation ?

- Qui è Quelles sont les personnes qui sont concernées par la situation ?

- Où è Quels sont tous les endroits, tous les lieux où l’on peut trouver des éléments de la situation ?

- Quand è Quels sont tous les éléments liés au temps qui peuvent décrire la situation ?

- Commentè se manifeste cette situation, comment se déroule-t-elle du début à la fin ?

- Combien è Quels sont tous les éléments liés à la quantité qui peuvent décrire la situation ?

- Pourquoiè c’est un défaut ?

2.3- Recherche des causes

- Effectuer un brainstorming pour rechercher toutes les causes possibles à l’origine du problème.

- Classer les causes par nature et/ou par famille à l’aide d’un diagramme causes/effet.

- Évaluer les causes en fonction de leur importance, gravité et priorité en utilisant le vote pondéré.

- Identifier la ou les causes principales (ou famille de causes) que le groupe décide de traiter en priorité, en se basant sur le diagramme de Pareto.

♦ Le brainstorming

Le brainstorming est une technique de créativité visant à accélérer la génération d’idées, que ce soit individuellement ou en groupe. Son application vise à trouver un maximum d’idées originales dans un minimum de temps, en utilisant le principe du jugement différé, c’est-à-dire en évaluant les idées uniquement dans un deuxième temps.

Le brainstorming est également connu sous les termes de « remue-méninges » ou « tempête d’idées ». Ses règles de base comprennent :

- Ne pas critiquer les idées émises par les autres, ni se critiquer soi-même (pas de discussion des idées).

- Générer autant d’idées que possible, même les plus farfelues.

- Noter toutes les idées pour obtenir une diversité maximale.

- Utiliser les idées des autres pour les enrichir, les transformer et les compléter.

- Chaque participant doit contribuer avec 3 à 4 idées pour assurer l’efficacité du brainstorming.

- Être attentif aux idées qui se répètent plus de deux fois.

Comprendre que l’objectif du brainstorming n’est pas de trouver un coupable à blâmer, mais d’identifier les causes des anomalies pour trouver des solutions permettant de les éviter. Les étapes :

- Rassembler le maximum de défauts

- Évaluer l’importance absolue et relative des défauts

- Rechercher et classer les causes des défauts

- Analyser chaque défaut (analyse détaillée)

- Rechercher les remèdes

- Enrichir et compléter les idées en s’inspirant des contributions des autres.

- Vérifier l’efficacité des solutions.

♦ Le diagramme de Pareto

♣ Définition :

Le diagramme de Pareto est également appelé méthode « ABC » ou règle des 80/20. Il est le résultat des recherches de l’économiste italien Vilfredo Frédérico Damaso surnommé par ses étudiants : « Marquis de Pareto ». Il observa au début du XXème siècle, que 20% des voies ferrées occupent 80% du trafic (d’où le nom de la loi 80-20 ou 20-80), donc nécessité de s’intéresser qu’aux voies qui sont les plus rentables pour l’entreprise.

Le diagramme de Pareto est également appelé méthode « ABC » ou règle des 80/20. Il est le résultat des recherches de l’économiste italien Vilfredo Frédérico Damaso surnommé par ses étudiants : « Marquis de Pareto ». Il observa au début du XXème siècle, que 20% des voies ferrées occupent 80% du trafic (d’où le nom de la loi 80-20 ou 20-80), donc nécessité de s’intéresser qu’aux voies qui sont les plus rentables pour l’entreprise.

♣ A quoi sert le diagramme de Pareto ?

Le diagramme de Pareto est un outil graphique en colonnes qui classe les informations par ordre décroissant, mettant en évidence les éléments les plus significatifs expliquant un phénomène ou une situation. Il permet de visualiser les causes les plus importantes générant la majorité des effets. Cette méthode tire sa popularité de l’observation que de nombreux phénomènes suivent la règle des 20/80 : 20% des causes produisent 80% des effets, offrant ainsi un levier décisionnel efficace.

Dans un contexte industriel, les possibilités d’amélioration sont quasiment infinies, ce qui rend crucial le choix des actions à entreprendre. Le diagramme de Pareto est largement utilisé pour :

- Aider à la prise de décision et définir les priorités dans les actions à entreprendre.

- Classer les articles en stock et définir leur gestion (il est souvent constaté que 20% des articles contribuent à 80% du chiffre d’affaires).

- Effectuer le suivi qualité : 20% des causes sont responsables de 80% des défauts.

- Analyser un processus : seuls 20% des opérations génèrent 80% de la valeur ajoutée, par exemple.

♣ Comment utiliser le diagramme de Pareto ?

Le processus d’élaboration d’un diagramme de Pareto comprend plusieurs étapes :

- Identification du problème à résoudre.

- Collecte de données ou utilisation de données existantes.

- Classification des données en catégories, avec une catégorie « Divers » pour regrouper les éléments moins nombreux.

- Calcul du total des données pour chaque catégorie et détermination des pourcentages par rapport au total.

- Classement des pourcentages par ordre décroissant, avec la catégorie « Divers » en dernière position.

- Calcul du pourcentage cumulé.

- Détermination d’une échelle appropriée pour le graphique.

- Placement des colonnes (ou des barres) sur le graphique, en commençant par la plus grande à gauche.

- Traçage de la courbe des pourcentages cumulés une fois que toutes les colonnes sont placées.

- Attribution des classes A, B et C selon la distribution suivante :

◊ Classe A : Les éléments cumulant 80% de l’effet observé.

◊ Classe B : Les éléments cumulant les 15% suivants.

◊ Classe C : Les éléments cumulant les 5% restants.

Pour mieux comprendre, Prenez le temps de lire l’exemple d’application

Télécharger une application Excel qui vous permettra d’élaborer le tableau et le diagramme de Pareto automatiquement et sans faire des calculs « Exemple d’application »

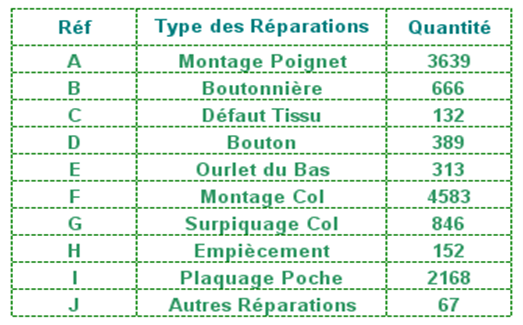

Un examen des données rassemblées par le service de qualité dans un atelier de fabrication des chemises au cours d’une période de 50 jours, fait ressortir un taux de réparation des retouches très élevé.

Ayant pris note de la situation l’entreprise décide d’entreprendre une action corrective systématique qui consiste à donner la priorité aux types des retouches les plus importants.

1ère étape :

- Classer les éléments par valeur décroissante en fonction de la quantité des retouches.

- Faire le cumul des résultats dans le même ordre.

- Calculer les pourcentages.

En les regroupe dans le tableau suivant :

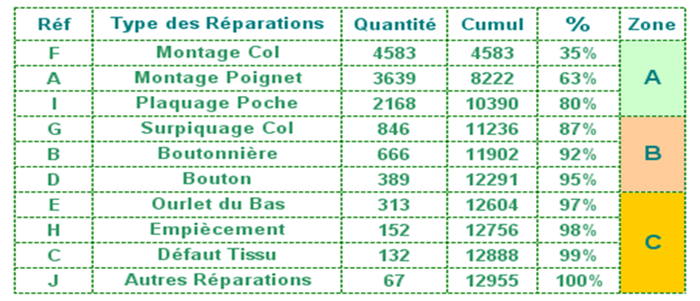

2ème étape :

- Choisir l’échelle. Par raison de faciliter de lecture, le graphique s’inscrira dans un carré.

- Rapporter les éléments en abscisses.

- Rapporter les valeurs en ordonnées : les quantités à gauches et le cumul des pourcentages à droite.

- Tracer la courbe et déterminer les zones A, B et C.

Interprétation de la courbe

- Zone A : 30% des défauts présentent 80% de la totalité des réparations.

- Zone B : 30% des défauts présentent 15% de la totalité des réparations.

- Zone C : 40% des défauts présentent 5% de la totalité des réparations.

Conclusion

Les types des défauts qui demandent des remèdes urgents sont les types F, A et I. C’est-à-dire le montage du col, montage du poignet et le plaquage des poches.

♦ Les 14 points de Deming

Sont les points clés de la réussite de la démarche qualité :

Sont les points clés de la réussite de la démarche qualité :

- Gardez le cap de votre mission en améliorant constamment les produits et les services.

- Adoptez la nouvelle philosophie de management et conduisez le changement d’une main ferme.

- Faites en sorte que la qualité des produits ne demande qu’un minimum de contrôles. Intégrez la qualité dès la conception.

- Abandonnez la règle des achats au plus bas prix. Cherchez plutôt à réduire le coût total. Réduisez au minimum le nombre de fournisseurs par article, en établissant avec eux des relations à long terme de loyauté et de confiance.

- Améliorez constamment tous les processus de planification, de production et de service, ce qui entraînera une réduction des coûts.

- Instituez une formation permanente pour tout le personnel de l’entreprise.

- Instituez une forme moderne d’autorité (le leadership) ayant pour but de faciliter le travail des hommes et des machines.

- Faites disparaître la crainte, pour que chacun puisse contribuer au succès de l’entreprise.

- Renversez les barrières entre les services. Le travail en équipe évitera les problèmes qui peuvent apparaître au cours de l’élaboration et de l’utilisation des produits.

- Supprimez les exhortations, les slogans et les objectifs qui demandent aux employés d’atteindre le « zéro défaut » et d’augmenter la productivité.

- Supprimez les quotas de production, la méthode dite « direction par objectifs » (DPO) et toute forme de management par les chiffres.

- Supprimez les obstacles qui empêchent les employés, les ingénieurs et les cadres d’être fiers de leur travail.

- Instituez un vigoureux programme d’éducation et d’amélioration personnelle.

- Mettez en œuvre toutes les forces de l’entreprise pour accomplir la transformation.

♦ QQOQCP

Toutes les entreprises sont confrontées à une multitude de problèmes, certains ayant des solutions évidentes tandis que d’autres sont plus complexes, nécessitant une compréhension approfondie de la situation. La méthode QQOQCP vise à obtenir des informations élémentaires sur toutes les dimensions du problème afin d’identifier ses aspects essentiels. Cette approche repose sur un questionnement systématique et une analyse critique constructive.

Le principe de la méthode est de poser des questions de manière méthodique pour ne négliger aucune information importante :

Quoi ? : Il s’agit de décrire l’activité, la tâche ou le problème en question. Les questions posées incluent : De quoi s’agit-il ? Quel est l’état de la situation ? Quelles sont ses caractéristiques ? Quelles sont les conséquences ? Quel est le risque ?

Qui ? : Cette partie concerne les personnes impliquées ou concernées par le problème. Les questions incluent : Qui est concerné ? Qui a le problème ? Qui est intéressé par le résultat ? Qui est impliqué dans sa résolution ?

Où ? : Il s’agit de décrire les lieux où le problème se produit ou s’applique. Les questions portent sur : Où cela se produit-il ? Où le problème apparaît-il ? Dans quel lieu ou sur quelle machine ?

Quand ? : Cette partie porte sur la description des temps associés au problème. Les questions posées incluent : Depuis quand avez-vous ce problème ? Quand cela se produit-il ? Quelle est sa fréquence ?

Comment ? : Cette section décrit la manière ou la méthode selon laquelle le problème se produit. Les questions portent sur : Comment se produit le problème ? Dans quelles conditions ou circonstances ?

Pourquoi ? : Cette question, bien que pouvant être posée à la suite des autres, doit également être posée pour chaque question Quoi ? Qui ? Où ? Quand ? Comment ? Elle vise à mener une analyse critique en se demandant pourquoi à chaque étape.

♦ Les cercles de qualité

Les cercles de qualité sont des groupes restreints de 3 à 10 employés, partageant le même environnement de travail ou des préoccupations professionnelles similaires, qui se réunissent volontairement et régulièrement pour identifier, analyser, proposer et résoudre les problèmes liés à leur activité.

Selon Ishikawa, le cercle de qualité est un petit groupe qui s’engage volontairement dans l’amélioration de la qualité au sein de son atelier. Ce groupe, intégré dans une approche de gestion de la qualité totale, se charge du contrôle qualité et de diverses améliorations dans son environnement de travail, favorisant l’apprentissage mutuel et le développement des compétences de ses membres.

Le principe des cercles de qualité repose sur la participation des employés à la résolution des problèmes, en utilisant des méthodes simples d’analyse et en mettant à profit leur connaissance approfondie du travail. Cette approche vise à augmenter la productivité, réduire les coûts, améliorer l’organisation du travail, renforcer les compétences professionnelles, favoriser l’engagement du personnel et améliorer la communication interne.

La méthodologie des cercles de qualité comprend plusieurs étapes, telles que la détection et la délimitation du problème, l’analyse des éléments en cause, la recherche de solutions, le choix et la mise en œuvre de la solution retenue, ainsi que sa standardisation pour assurer sa pérennité.

Pour garantir le succès des cercles de qualité, plusieurs conditions doivent être remplies, notamment le soutien de la direction, l’engagement de l’encadrement, le volontariat des membres, un investissement important dans la formation, des problèmes bien définis, un soutien actif dans la mise en œuvre des solutions et la reconnaissance de l’intelligence et de la capacité d’adaptation des employés.

♦ La méthode des 5S

Originaire du Japon, est une approche fondamentale pour l’amélioration continue dans tout environnement de travail. Elle repose sur cinq étapes clés, chacune correspondant à une lettre commençant par « S » en japonais, définissant ainsi un processus structuré visant à éliminer les gaspillages et à optimiser l’efficacité et la propreté du lieu de travail.

Seiri – Supprimer l’inutile : Il s’agit de débarrasser le poste de travail de tout ce qui est inutile en triant et en éliminant les éléments superflus. Cette étape favorise la distinction entre ce qui est nécessaire et ce qui ne l’est pas, en mettant en place des critères de classification tels que l’utilisation fréquente des objets.

Seiton – Situer : Le Seiton consiste à ranger les objets de manière qu’ils soient facilement accessibles et identifiables. L’objectif est de maximiser l’efficacité et la productivité en évitant les pertes de temps liées à la recherche d’outils ou de matériaux.

Seiso – Scintiller : Cette étape implique le nettoyage régulier du poste de travail et de son environnement pour maintenir un niveau de propreté optimal. Le nettoyage permet également de détecter plus facilement les anomalies et de prévenir les pannes.

Seiketsu – Standardiser : Une fois les trois premières étapes accomplies, il est essentiel de mettre en place des règles et des procédures pour maintenir cet état de propreté et d’organisation. La standardisation garantit que les bonnes pratiques sont suivies de manière cohérente par tous les membres de l’équipe.

Shitsuke – Suivre : Enfin, le Shitsuke implique le suivi et la pérennisation des quatre premiers « S ». Cela nécessite la mise en place d’un système de suivi, d’autoévaluations régulières et d’une communication efficace pour assurer le maintien des normes établies et encourager l’amélioration continue.

En suivant cette méthodologie des 5S, les entreprises peuvent optimiser leur environnement de travail, réduire les gaspillages, améliorer la productivité et favoriser un climat de travail organisé et efficace.

Les résultats obtenus grâce à la mise en œuvre des 5S sont indéniables et remarquables. Ils se traduisent par l’adoption de meilleures habitudes de travail, une amélioration de la sécurité, de la productivité et de la qualité de vie au travail. En effet, les employés évoluent dans un environnement plus propice à l’efficacité et au bien-être.

La méthode des 5S se distingue par son efficacité démontrée, car elle apporte des changements tangibles à l’environnement physique du poste de travail et influe profondément sur la mentalité du personnel, quel que soit son niveau hiérarchique. Toutefois, pour que cette méthode soit pleinement efficace, elle requiert un fort engagement de la direction et une étape préalable d’information et de formation de l’ensemble du personnel d’encadrement. Cela garantit une compréhension commune des objectifs et des principes des 5S, ainsi qu’une implication collective dans leur mise en œuvre.

♦ La méthode des observations instantanées,

Également appelée méthode de mesure de travail par sondage, est un outil d’analyse objectif qui repose sur l’observation des éléments de travail pour en déduire, à l’aide de calculs statistiques, des conclusions sur le travail effectué, exprimées généralement en pourcentage. Cette méthode permet d’évaluer les temps opératoires dans les ateliers de production sans recourir au chronométrage, qui est souvent mal perçu par les ouvriers. Son objectif est de déterminer la part de la journée de travail pendant laquelle un exécutant ou un moyen produit effectivement du travail, par opposition à la période pendant laquelle il ne produit pas.

La méthode des observations instantanées est particulièrement adaptée pour analyser les actions à caractère aléatoire qui ne peuvent être mesurées ni par le chronométrage ni par les méthodes standards de mesure des temps. Elle a été initialement utilisée dans l’industrie textile par l’anglais Tippett en 1934 pour mesurer les temps d’attente des exécutants et des machines.

Principe général

Le principe des O.I est d’observer d’une façon instantanée à des instants pris au hasard pendant une période déterminée l’activité ou l’inactivité d’un exécutant ou d’un moyen pour on déduire un pourcentage d’engagement avec une précision fixée à l’avance, et avec un seuil de confiance donnée (risque d’erreur)

Plan d’observation :

Définition des actions observables :

- Homme : activité, pause, absence…

- Machine : marche, arrêt, réglage…

- Autres : pannes, irrégularités…

Définition des postes et sections : Il s’agit de choisir les postes et les sections représentatifs, tels que l’atelier de coupe, une chaîne, etc.

Définition des points d’observation : Ces points doivent être clairement définis pour assurer des observations cohérentes dans toutes les conditions. Sinon, certains résultats pourraient être biaisés en fonction des dimensions des postes.

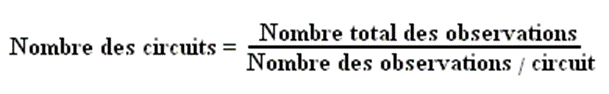

Définition du circuit (itinéraire) : Le circuit est déterminé par le chemin le plus court que doit emprunter l’observateur pour effectuer les relevés sur les sujets sélectionnés.

Définition de la durée du parcours : Cette durée est établie en mesurant le temps nécessaire pour parcourir l’itinéraire complet à une vitesse de marche moyenne, généralement environ 5 km/h.

Évaluer le résultat recherché : Le responsable prévoit le pourcentage d’activité recherché, généralement estimé à partir des bons de travail, d’un pré-sondage ou de l’expérience propre.

Calculer le nombre des observations à faire : Le nombre d’observations nécessaires pour obtenir un taux d’engagement représentatif avec la précision souhaitée dépend du taux d’engagement réel et de la précision visée. Il est donc estimé lors de la préparation de l’étude en fonction de la précision souhaitée et de l’engagement

On recalculera le nombre d’observations au fur et à mesure de l’étude pour obtenir la précision souhaitée.

- Soit N le nombre total des observations à faire

- Soit P Pourcentage d’engagement prévu,

- Soit S le taux de précision souhaité exprimé en % :

Donc :

N.B la précision coûte chère, pour une précision de 2,5% au lieu de 5% à P estimée = 80%, le nombre des observations va passer de 400 à 1600

Calcul de la charge du travail (pour l’observateur)

a) Charge de travail : La durée maximal de l’étude est obtenue on se basant sur le principe de l’occupation de l’observateur à 50% de son temps pour réaliser les observations, car il doit disposer d’un temps pour le traitement progressif des résultats.

b) Nombre total des circuits à faire

c) durée d’observation

Etablissement du planning d’observation

- Le planning de travail est établi en tenant compte de :

- Nombre d’observations possible.

- La durée du parcours.

- Nombre de jours d’observation nécessaire

- Degré de disponibilité de l’observateur

- La période dans laquelle elle est préférable d’observer

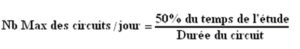

a) Calcul de nombre maximum des circuits par jour

b) Calcul de nombre des jours d’observation

Détermination des dates et heures de départ des circuits :

Sélection des heures de départ :

- Les heures de départ sont sélectionnées de manière aléatoire.

- Une méthode courante consiste à effectuer un tirage au sort à partir de deux ensembles de petits papiers, l’un pour les heures (en tenant compte de l’horaire de travail) et l’autre pour les minutes. Chaque papier est remis dans l’ensemble après chaque tirage.

- Les nombres qui correspondent aux heures d’inactivité sont éliminés. Les résultats retenus sont classés par ordre croissant, et ceux dont la différence est inférieure à la durée du parcours sont éliminés.

L’observation : Caractéristiques de l’observation :

- L’observation doit être instantanée, c’est-à-dire limitée à un coup d’œil suffisant pour noter ce qui se passe à un moment précis.

- Les relevés d’observation sont consignés sur un document spécialement conçu à cet effet.

Traitement des relevés :

- Dépouillement des relevés : Les relevés sont dépouillés pour en extraire les informations pertinentes.

- Calcul des taux d’engagement : Les taux d’engagement sont calculés à partir des données relevées lors de l’observation.

Pour mieux comprendre, Prenez le temps de lire les exemples d’application

« Exemple d’application 1 »

Données :

Une entreprise de textile placée 4ème par rapport à ces concurrentes au niveau national, malgré l’utilisation de 3 équipes en rotation. Dans une réunion avec la direction technique et les chefs de production, une compagne d’observations instantanées a été engagée pour déterminer le taux d’activité des machines dans une durée qui ne dépasse pas 2 jours.

- Le pourcentage d’activité estimé est 65%

- La précision souhaitée est 6%

- L’étude s’effectue sur 20 machines

- Le temps de chaque circuit est 16 min

Travaux demandés :

- Déterminer le nombre des observations à effectuer N

- Déterminer le nombre des circuits Nc

- Calculer le nombre des observations et des circuits par équipe

- Après étude et observation on trouve un total des cas « En marche » Nm = 432

- Quel est le nombre total des « Arrêt » Na ?

- Quel est le pourcentage d’activité ?

- Quelle est la précision exacte ?

5. Quelle décision prenez-vous ?

Solutions :

1) Le nombre des observations N

Nous savons que : ![]()

Donc pour une activité P = 65% et une précision S = 6%

N = 600 observations

2) – Le nombre des circuits Nc

Puisque nous avons 20 machines à observer par circuit

Donc Nc = 600/20 = 30 circuits

3) – Le nombre des observations par équipe

Nous avons 3 équipes

Donc le nombre des observations par équipe est 600/3 = 200

4) – Le nombre des circuits par équipe

Nous avons 30 circuits et 3 équipes

Donc Nc = 30/3 =10

5) – Le nombre des « arrêts » Na

Nous avons 600 observations dont 432 sont des « Marches »

Donc Na = N – Nm = 600 – 432 = 162

- Le pourcentage d’activité P’

P’ = Nm / N × 100 = 72%

- La précision exacte S’

Sachant que : ![]()

Et que P’=72% et N = 600

La précision est donc : S’= 5,1 %

6) – Il faut minimiser les fréquences des arrêts.

Pour cela, il est préférable de faire une autre étude bien détaillée pour définir les types des arrêts (pannes, attentes du travail, absences, discussions techniques, …) et réagir selon les résultats.

« Exemple d’application 2 »

Données :

Dans un atelier de confection, on dispose de 50 machines (une machine par poste), la direction décide d’augmenter la production de 20% afin de respecter les délais de livraison.

Après une étude préalable la direction estime le taux d’activité machine à 75%, avec une précision de 5%.

Le Temps de travail journalier : 490 min, dont 30 min de pause

La valeur de travail d’une pièce est VT = 30 min Les résultats cumulés par l’analyste sont :

Travaux demandés :

1) Déterminer le nombre des observations à effectuer No.

2) Si l’on porte l’étude sur 5 jours avec un circuit de 10 machines, combien l’analyste devra-t-il faire de circuits par jour ?

3) Calculer le taux d’activité machine

4) Calculer la production journalière de l’atelier

5) Après une démarche corrective, l’activité est augmentée de 10%, calculer le nombre des machines à ajouter

Solutions :

1) Le nombre des observations :

![]()

Donc No= 533

2) Le nombre des circuits par jours :

Un circuit est constitué de 10 observations

Donc Nc = No/10 = 54 circuit

Et puisque l’étude est répartie sur 5 jours

Donc Nc/j = Nc /5 = 11

3) le taux d’activité

Pendant les 5 jours le nombre total des cas « Marche » est Nm= 385

Donc le taux d’activité P = Nm/ Nox 100 = 385/ 533 x 100 = 70%

4) la production journalière de l’atelier

Q = Tp × Nbm × P / VT

Avec Q : La production journalière

Tp : Temps de présence journalier (min)

VT : Temps nécessaire pour la réalisation d’une pièce

Nbm : Le nombre des machines ou l’effectif

Donc Prod/j = 460 × 50 × 70% / 30 = 536 pièces

5) Le nombre des machines à ajouter

Si la production est augmentée de 20%, la nouvelle production est donc

Q’ = Q + 20%Q = 1,2×Q = 643p/j

et Q’ = Tp × Nbm × P’ / VT

Donc Nbm = Q’ × VT/ Tp × P’

P’= (1 + 10%) P (l’activité est augmentée de 10%)

D’où: Nbm = 643 × 30 / 460 × 80% = 52,4 = 53

C à d quel faut ajouter 3 machines

♦ Le vote pondéré

C’est une mise en relief des idées, causes ou solutions à fin d ‘appliquer un traitement approprié dont l’objectif est :

Classer les idées, les causes ou les solutions à partir des critères qualitatifs.

Les étapes du déroulement sont les suivantes :

- Dessiner un tableau à double entrée,

- Les options en lignes

- Les noms des membres du groupe en 62 colonnes.

Et le out put de cette étape nous pousse vers l’étape suivante qui est le :

Moment d’utilisation : Cet outil s’utilise lorsqu’il s’agit de trier des opinions pour lesquelles on n’a pas pu obtenir de consensus immédiat.

Durée / fréquence : Cet outil est d’utilisation rapide et facile.

Compléments : Il faut rappeler qu’il s’agit d’un outil d’aide à la décision, le classement obtenu doit être validé par les participants au groupe.

Recommandations d’animation : Il faut jouer la transparence et transmettre au groupe la remarque précédente. Il ne faut pas oublier de faire valider le résultat.

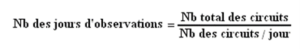

Exemple de vote pondéré :

Les problèmes rencontrés dans l’usine ont été listés (a, b, c, d, e, f). Il s’agit de définir quel problème doit être traité en priorité. L’animateur pose la question suivante : « Quels sont les 3 problèmes les plus importants ? »

Les 4 membres du groupe (A, B, C, D) attribuent les points suivants :

Le problème « a » peut-être choisi.

On constate cependant que « b » et « d » sont très proches, on a donc intérêt à bien faire valider ce choix par le groupe (l’opinion de « C » peut être intéressante !)

L’animateur pose la question suivante : « Quel sont les 3 problèmes les plus urgents ? »

2.3- Définir les solutions

- Définir les critères de choix des solutions

- Recherche de toutes les solutions

- Tester la ou les solutions

- Sélectionner la ou les solutions

- Présenter les solutions

2.3.1- Démarche 8D

8D est le raccourci anglais pour 8 DO (8 actions à réaliser).

Le 8D est une démarche qualité qui permet d’éradiquer un problème au sein d’une entreprise ou organisation.

Cette démarche se concrétise fréquemment par un rapport 8D.

♣ Objectif

- Systématiser la résolution de problèmes.

- Travailler en équipes transversales.

- Faire du progrès continu.

- Pérenniser les résolutions de problèmes ponctuels

♣ Les 8 actions

♠ Action 1 : Préparer le process 8D

- Mettre en place une équipe qui a la connaissance, le temps, l’autorité et les compétences pour résoudre le problème :

- La taille de l’équipe dépendra de l’importance du problème.

- Les personnes peuvent avoir des origines diverses (ingénierie, méthodes, qualité, fabrication, achats, logistique, fournisseur, client, etc.).

- L’équipe désigne un pilote.

- Clarifier les objectifs et les responsabilités.

- Mettre en place une équipe qui a la connaissance, le temps, l’autorité et les compétences pour résoudre le problème :

♠ Action 2 : Décrire le problème

- Qui, Quoi, Où, Quand, Comment, Combien et Pourquoi (QQOQCCP).

- Préciser les enjeux.

- Identifier les contraintes.

Note : Pour une bonne définition du problème les méthodes suivantes peuvent être appliquées :

- Le diagramme de PARETO

- Les Observations Instantanées

♠ Action 3 : Identifier et mettre en place des actions immédiates

L’objectif de cette étape est de contenir le problème afin de protéger le client et dans l’attente de la mise en place de solutions définitives. En cas d’urgence, cette action peut se faire préalablement à la constitution d’une équipe pluridisciplinaire.

- Définir des actions de correction immédiates.

- Implanter ces actions.

- Mesurer l’efficacité du plan d’action mis en place.

Quelques exemples d’actions immédiates :

- Contrôle renforcé.

- Aides visuelles.

Remarque : Cette étape est aussi l’occasion d’approfondir la bonne compréhension du problème.

♠ Action 4 : Identifier les vraies causes

Cette étape se fait de manière récursive en émettant des hypothèses qui sont validées ou infirmées.

Le point de départ est la définition du problème de l’Action 2.

- Identifier toutes les causes potentielles.

- Vérifier chacune d’elle au regard des données disponibles sur le problème ou de tests.

- Identifier toutes les causes assignables.

- Définir les actions correctives alternatives aux actions immédiates pour éliminer les vraies causes.

Afin d’identifier les causes potentielles, différentes méthodes peuvent être appliquées :

- Diagramme d’Ishikawa.

- Les 5 pourquoi ? (5W).

♠ Action 5 : Valider des actions correctives permanentes

Cette action permet d’assurer que les actions correctives sélectionnées résolvent le problème et ne créent pas d’effets secondaires indésirables.

- Arranger l’équipe 8D en fonction des compétences requises.

- Confirmer réellement ou statistiquement que l’action corrective sélectionnée résoud le problème. Pour ce faire, une série de tests et expériences pourra être définie et réalisée.

- Définir des critères de sélection tels que le coût, les moyens matériels et humains, le délai, les impacts sur le processus et sur le client, la culture d’entreprise, etc.

- Si nécessaires et après appréciation de la qualité des solutions précédentes, de nouvelles actions pourront être définies.

♠ Action 6 : Implémenter les actions correctives permanentes

- Réviser la constitution de l’équipe et l’adapter aux compétences nécessaires.

- Planifier la mise en place des actions.

- Suivre la planification.

- Déterminer la méthode de validation des solutions.

- Après implémentation, suivre l’évolution du problème afin de mettre en œuvre d’éventuelles

Actions supplémentaires.

- Après validation des actions correctives permanentes, supprimer les actions immédiates.

♠ Action 7 : Prévenir toute récidive

- Identifier les possibilités de renouvellement du problème dans le futur ou à d’autres applications.

- Définir des actions préventives pour les systèmes identifiés.

- Actualiser la documentation (procédures, instructions, modes opératoires, plans, formations, organigrammes).

♠ Action 8 : Congratuler l’équipe

- Congratuler les efforts collectifs de l’équipe qui a participé au projet.

- Identifier les apprentissages faits pendant le projet et les capitaliser. Faciliter les échanges.

Chapitre 4 : Des exemples d’application dans la société

2. Application MRPG

2.1- Cartographie

2.2- Arbre des causes

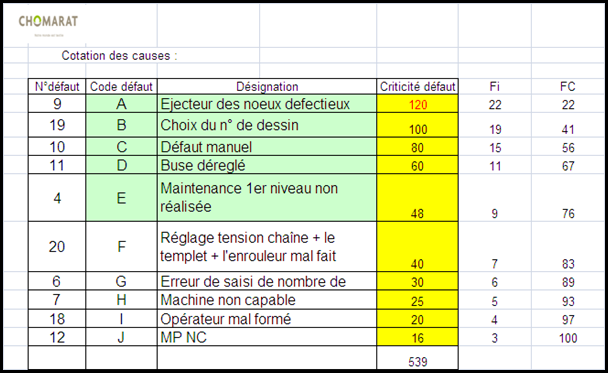

2.3- Classement des causes racines retenues

2.4- Grilles de cotation des causes

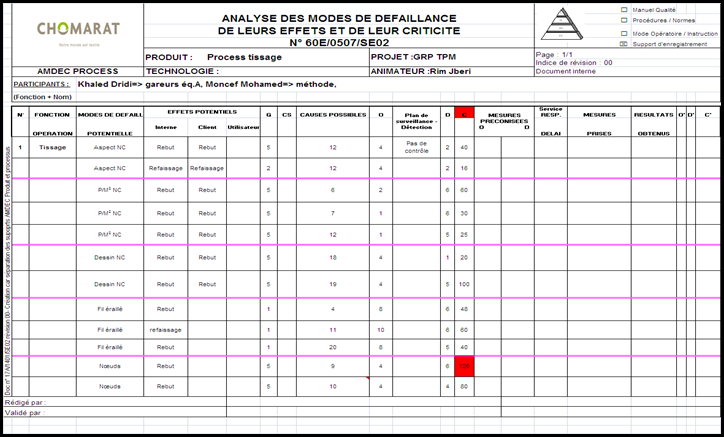

2.5- AMDEC

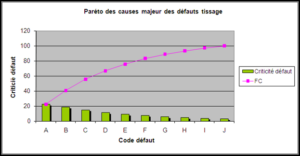

2.6- PARETO

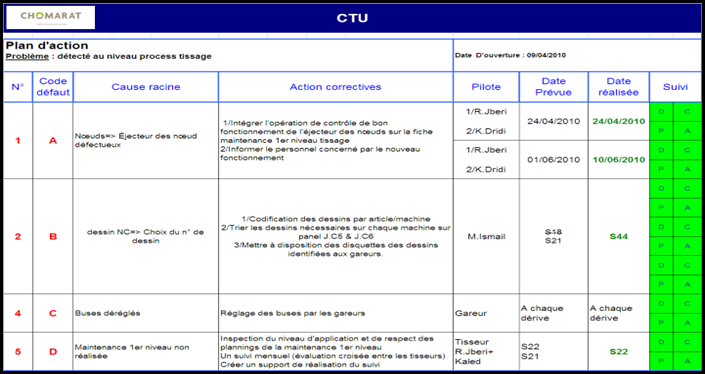

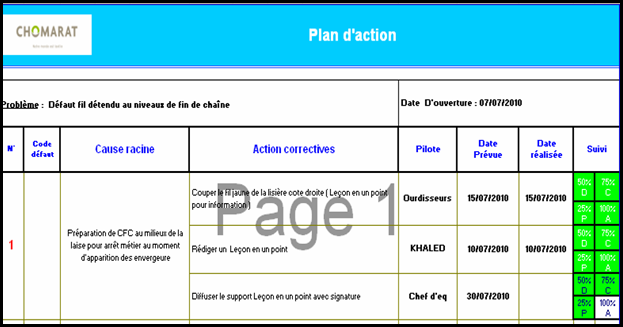

2.7- Plan d’action

2.8 Application QQOQCCP

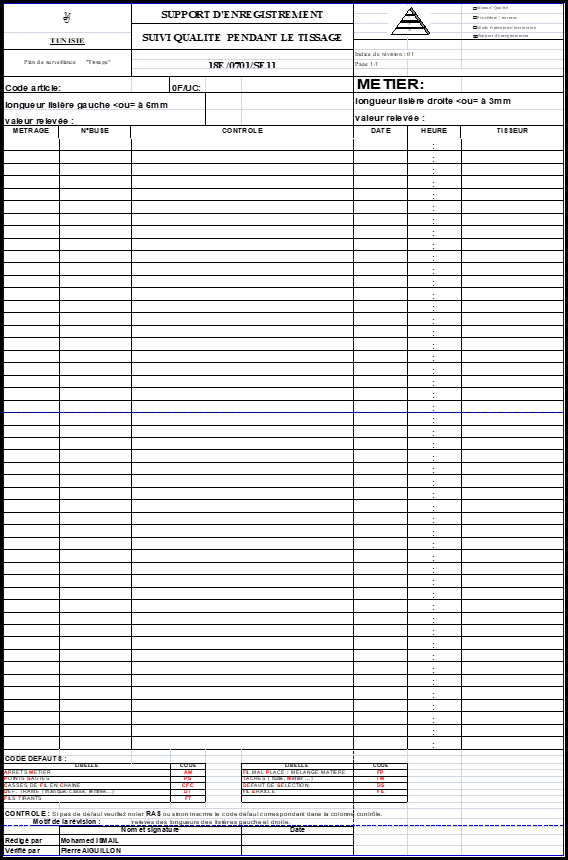

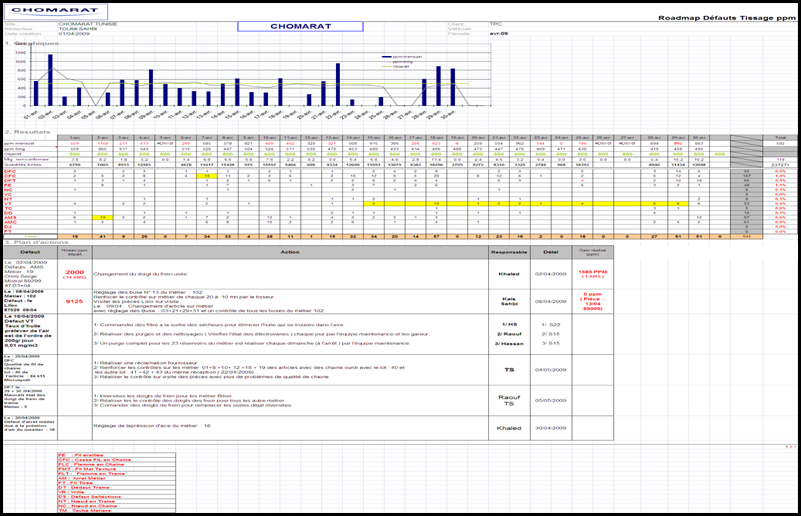

Dans ce qui suit nous allons présenter d’autres tableaux de bord et supports d’enregistrement fournis à l’entreprise pour une bonne application des différents outils de maitrise de la qualité :

2.9- Résultats atteints

- Sensibilisation du personnel à la notion de la qualité ;

- Réorganisation du système de contrôle de qualité touchant toutes les phases de la production ;

- Rédaction et mise en place de procédures de contrôle ;

- Gestion de la non-conformité interne,

- Résolutions des problèmes et analyse,

- Mise en place des actions correctives,

- Suivi et validation des actions,

- Mise en place des plans de formation contenus,

- Détecter le besoin en formation,

- Gérer le deuxième choix,

- Générer des bilans de qualité.

- Suivi interne : Roadmap.

- Animation des réunions

- Gestion des incidents avec les clients

- Suivi des fournisseurs

- Gestion des sous-traitants

- Mise en place de fiche de conformité échantillon ;

- Mise en place des tableaux de bord qualité ;

- Impliquer tout le personnel dans un plan d’amélioration qualité ;

- Réduire le taux de défauts,

- Satisfaction des clients.

Chapitre 5 : les couts relatifs à la non-qualité

1. Les coûts de prévention

Ce sont toutes les dépenses engagées pour préparer, mettre en œuvre et maintenir un système garantissant la conformité aux exigences de qualité, ainsi que pour prévenir des anomalies éventuelles :

- Frais de gestion de la qualité (fonction qualité administration qualité, documents, manuel qualité, plan qualité études préventives,),

- Vérification des dossiers techniques des nouveaux produits : essais d’usage,

- Equipe d’amélioration de la qualité,

- Diagnostic et audit qualité,

- Elaboration des spécifications d’achat,

- Evaluation des fournisseurs,

- Formation à la qualité.

2. Les coûts de détection

- Ce sont les dépenses engagées pour surveiller le degré de conformité des produits aux exigences de qualité :

- Contrôles réception des produits achetés,

- Inspection chez les fournisseurs,

- Essais de laboratoire interne ou extérieur,

- Inspection de démarrage de production inspection en cours,

- Super inspection,

- Contrôle finale,

- Matériels de contrôle (maintenance et amortissement).

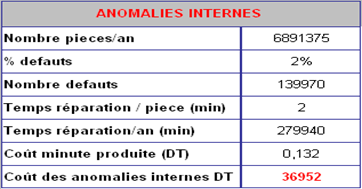

3. Les coûts des anomalies internes

Ce sont tous les frais encourus lorsque des produits, des pièces ou des matières ne satisfont pas aux exigences de qualité avant d’avoir quitté l’entreprise :

- Renvoi matière – tri de lot,

- Retouche,

- Rebuts d’articles et de matière,

- Déclassement d’articles et de matière.

D’autres coûts peuvent s’ajouter lorsqu’ils sont significatifs d’un dysfonctionnement important :

- Absentéisme,

- Accident de travail,

- Rotation du personnel,

- Procédés superflus.

4. Les des anomalies externes

Ce sont tous les frais encourus lorsque des produits ne répondent pas aux exigences de qualité après avoir quitté l’entreprise :

- Frais de réclamation,

- Avoirs dus à la non-qualité,

- Remplacement de produit – garantie,

- Retour des produits refusés,

- Pénalité de retard,

- Frais d’expertise dus à la non-qualité,

- Agios pour non-respect de délais,

- Remise ou ristourne exceptionnelle consécutive à la non-qualité

- Perte de clientèle connue.

Le COQ ne doit pas dépasser les 6% du C.A.

Chapitre 6 : Cas pratiques de la gestion de la qualité

1. Cas d’une entreprise de confection de textile technique (siège automobile)

Vu les exigences qualitatives élevées des principaux clients de C.T.C.A concernant les modèles de sièges de voiture fabriqués, l’objectif principal est d’atteindre le zéro défaut avec un minimum de retouches. Pour cela, les dirigeants de l’entreprise ont déployé tous les moyens nécessaires, même si cette tâche est ardue étant donné la complexité intrinsèque de ce type d’article et les efforts techniques requis. Malgré ces défis, l’entreprise a fait le choix ambitieux de viser l’excellence pour les années à venir.

La notion de qualité est clairement définie au sein de l’entreprise C.T.C.A, avec une grande importance accordée aux diverses procédures de qualité. Les housses de voitures représentent un domaine exigeant un niveau élevé de qualité, incitant CTCA à améliorer constamment sa politique qualité afin d’atteindre un niveau supérieur qui lui permettra de briller à l’échelle internationale. Il convient de noter que le niveau de qualité accepté par les clients de CTCA est extrêmement exigeant, se situant à 600 pièces défectueuses par million, soit 0,06%, ce qui est quasiment nul.

Par ailleurs, le classement des défauts en mineurs et majeurs est rigoureux. Par exemple, un fil non coupé est considéré comme un défaut majeur. Un système complet de suivi de la qualité est mis en place, couvrant la réception des pièces coupées, le contrôle en cours de production et le contrôle final, afin de garantir la conformité aux normes de qualité les plus strictes.

À la suite de cette politique on peut constater :

- Un enregistrement instantané des défauts.

- Classification des défauts.

- Des barrières de contrôles bien disposés à chaque phase du travail.

- Des auditeurs internes qui contrôle au sein de chaque chaîne.

- Un service qualité qui analyse et cherche des nouvelles procédures de travail afin d’améliorer la qualité.

Circuit de contrôle qualité :

Pour assurer la réussite de sa politique qualité, l’entreprise C.T.C.A a investi à travers son service qualité dans des moyens et des outils permettant de prévoir et de détecter les défauts potentiels.

Le service qualité conçoit des fiches, des rapports et des gammes de contrôle pour garantir la conformité des produits aux normes établies, à savoir :

- Constat d’anomalie

- Rapport d’anomalie interne

- Fiche de suivi retouche/rebuts

- Fiche d’identification des produits non conformes.

- Rapport de contrôle réception matière

- Suivi des retouches par Ilot.

- Gamme de contrôle par modèle.

Après avoir analysé la gestion de la qualité, nous avons identifié plusieurs points essentiels :

- Les exigences des clients sont clairement définies et formalisées.

- Les instructions de fabrication ainsi que les procédures de contrôle sont documentées.

- L’autocontrôle est effectué régulièrement sur le lieu de travail.

- Le taux de réparation par rapport à la production est inférieur à 1%, ce qui témoigne d’une gestion efficace des défauts et des problèmes de qualité.

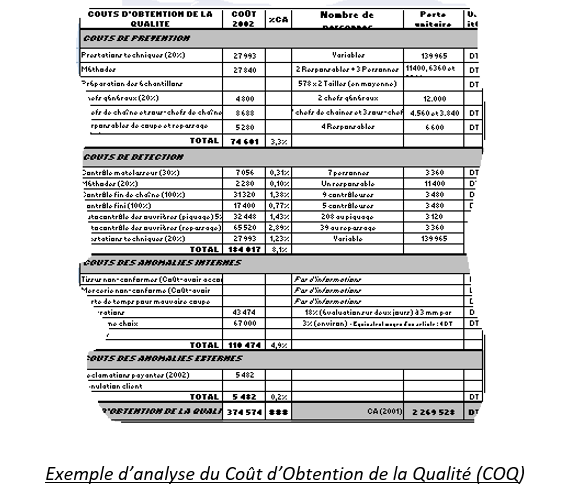

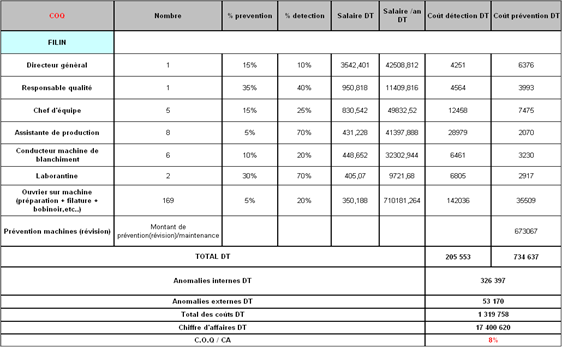

Coûts d’obtention de la qualité

Le but de cette analyse n’est pas d’obtenir un chiffrage précis, qui aurait demandé l’exploitation de multiples enregistrements sur des périodes suffisamment représentatives ; mais d’avoir une idée sur le coût de la non-qualité qui pèse lourd sur le chiffre d’affaires de l’entreprise.

Le coût d’obtention de la qualité est ventilé en quatre familles :

Les frais de prévention : Ce sont toutes les dépenses engagées pour préparer, mettre en œuvre et maintenir un système garantissant la conformité aux exigences de qualité, ainsi que pour prévenir des anomalies éventuelles. Ils correspondent aux coûts des temps passés par le personnel, aux frais administratifs (documents, fiches de consignes aux postes…) et aux coûts d’aides extérieures (auditeur formateur) nécessaires à la réalisation des activités de prévention.

Les frais de détection : Ce sont toutes les dépenses engagées pour surveiller le degré de conformité des produits aux exigences de qualité.

Les anomalies internes : Ce sont les frais encourus lorsque des produits, des pièces ou des matières ne satisfont pas aux exigences qualité avant d’avoir quitté l’entreprise.

Les anomalies externes : Ce sont tous les frais encourus lorsque des produits ne répondent pas aux exigences qualité après avoir quitté l’entreprise.

Le calcul des coûts d’obtention de la qualité s’établit comme les autres tableaux de bord de l’entreprise à partir de relevés permanents :

- Les temps passés par le directeur technique, les chefs d’équipes et les différents responsables techniques afin de mettre au point les produits en collection avant leur mise en fabrication

- Du nombre de personnes affectées aux contrôles

- Du nombre de réparations par chaîne

- Des retours clients et/ou annulation de commandes dues à la qualité, le non-respect des délais de livraison étant est considéré aujourd’hui comme un critère de qualité

Le coût d’obtention de la qualité chez CTCA représente 5% du chiffre d’affaires, un taux comparable à celui d’une entreprise européenne et inférieur à la moyenne en Tunisie. Parmi ces coûts, les frais de détection dominent avec un pourcentage de 60%, soulignant l’importance des barrières de contrôle pour éliminer les défauts en cours de production avant l’expédition aux clients.

Pour réduire ces coûts de contrôle, des actions de formation ciblées sont envisagées pour inculquer à l’ensemble du personnel, en particulier les ouvrières, l’esprit d’autocontrôle et la capacité à identifier efficacement les défauts afin de les éviter. Cette initiative vise à améliorer à la fois l’efficacité opérationnelle et la qualité des produits, tout en réduisant les contrôles et les coûts associés.

Malgré les efforts déployés en matière de qualité, CTCA fait face à un taux d’anomalies externes significatif, en partie dû au niveau de qualité très élevé exigé par les clients (600 pour un million). De plus, le taux d’anomalies internes est inférieur à celui des anomalies externes, indiquant un besoin accru de compétences en contrôle qualité pour une détection plus efficace des défauts en interne avant l’expédition.

Nous recommandons à l’entreprise d’entreprendre les actions suivantes pour améliorer sa gestion de la qualité :

- Exploiter efficacement les résultats qualité afin d’agir à la source des problèmes, en mettant en place un classement des défauts précis et en fournissant une formation appropriée aux ouvrières pour les sensibiliser à l’importance de la qualité.

- Former le personnel de contrôle qualité à développer une perception précise des défauts, en leur fournissant une formation spécialisée pour améliorer leur capacité à détecter et à identifier les défauts de manière fiable et efficace.

- Fournir une formation approfondie au personnel de contrôle qualité sur les techniques de contrôle de qualité appropriées, en mettant l’accent sur une méthodologie de contrôle rigoureuse et efficace pour garantir des normes de qualité élevées à toutes les étapes de la production.

2. Cas d’une entreprise de tricotage rectiligne fully-fachioned

Politique qualité :

TUNICOTEX GROUP accorde une importance capitale à la qualité du produit, d’ailleurs un des clés de réussite de l’entreprise. La direction générale ne pense pas mettre en place immédiatement une structure ISO. A ce jour, cette politique n’est pas clairement exprimée.

L’entreprise travaille pour des clients européens dont le nombre est variable d’une année à l’autre. La mise en place d’une structure qualité peut jouer un rôle primordial dans la prospection, même si l’entreprise à l’heure actuelle refuse des commandes par insuffisance de capacité. La tendance actuelle est de prendre en charge non seulement la partie industrialisation mais aussi l’acquisition et les choix des matières premières (fils + fournitures).

La majorité des entreprise existantes en Tunisie, même les non certifiés, fournissent un effort pour avoir une organisation qualités adéquates avec la demande du donneur d’ordre. Une démarche qualité ne doit pas être réduite uniquement aux contrôles milieu et fin des chaînes. Les contrôles doivent être mis en place en fixant des objectifs qui doivent être évolutifs et bien suivis : c’est le concept de

L’amélioration contenu.

L’action de contrôle doit être précisée dans son déroulement en assurant au contrôleur un poste de travail bien aménagé de lui faciliter la tâche. A titre d’exemple, nous présentons de contrôle aménagé en respectant les critères suivants :

Les missions de la fonction qualité se limitent actuellement au contrôle qualité.

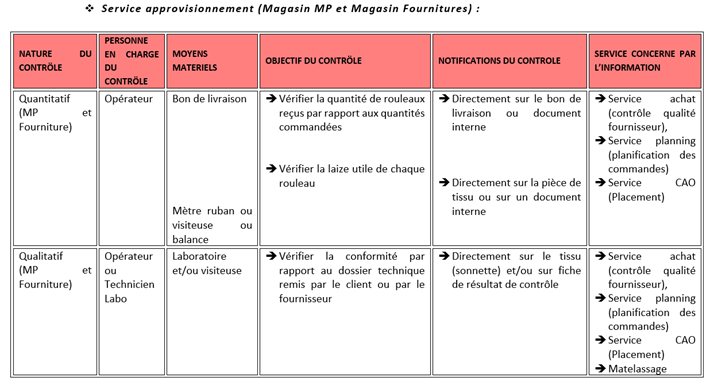

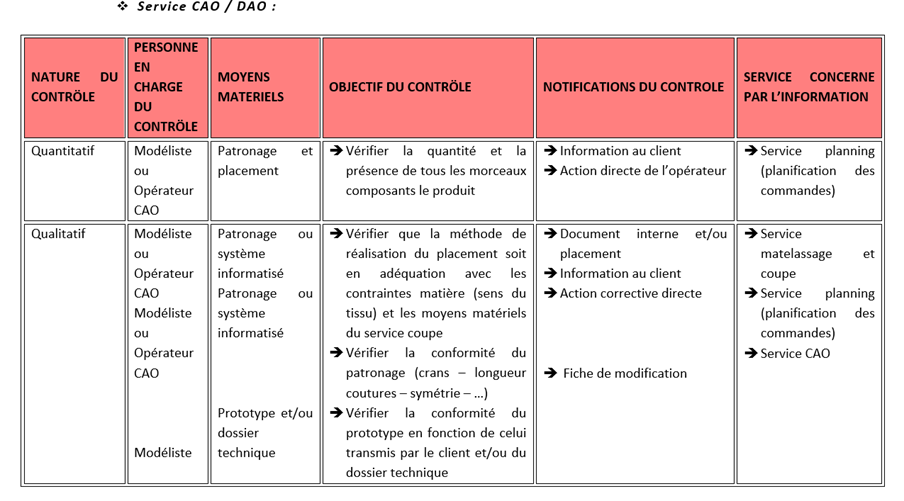

Le contrôle s’effectue à tous les niveaux de production de la réception, de la matière première jusqu’au produit fini.

- Contrôle quantitatif de la matière première (fil + fournitures) ;

- Contrôle qualitatif interne à 100 % dans chaque service (confection, broderie, repassage,) ;

- Contrôle par sondage est effectué dans les ateliers de finissage avant emballage ;

- Contrôle par sondage sur produit fini emballé à raison de 1 heure par jour ;

- Contrôle par sondage dans les ateliers de confection et de tricotage à raison d’une commande par client ;

- Contrôle d’un échantillon avant chaque étape de production pour donner l’OK pour entamer la prochaine phase de production ;

- Contrôle par sondage tout au long du processus de fabrication (tricotage, confection et finissage) et de 100% des commandes : Une équipe de 3 contrôleuses expérimentées qui circule dans les différentes usines et élaborent des rapports qualité journaliers et les remontent à leur supérieur hiérarchique ;

Il y existe un contrôle par les clients : on trouve des clients qui effectue un contrôle au début du lancement et donne l’OK pour la production pour chaque commande et d’autre avant l’expédition. D’autres clients effectuent un contrôle à 100% après avoir reçus la marchandise chez eux.

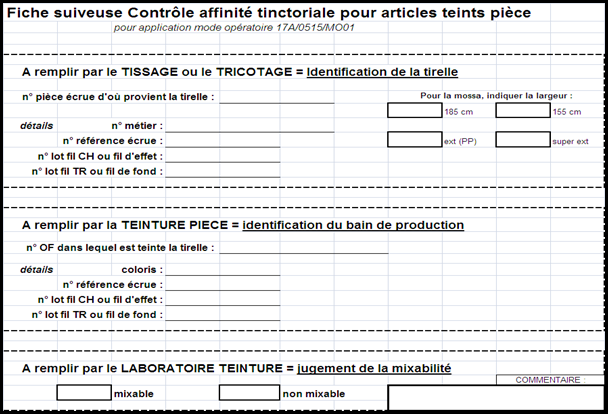

Il est à noter que la matière première coûte chère à l’entreprise, pour cela l’entreprise a mis en place une procédure de suivi des défauts générés par le fil lors du processus tricotage :

Néanmoins une procédure de suivi de déchet tout au long de processus de fabrication parait indispensable pour l’entreprise afin d’optimiser l’exploitation de la matière première

L’ensemble du personnel responsable au niveau de la qualité suive des procédures prédéfinies avec des moyens manuels qui consistent à remplir des fiches de contrôle et sortir des états d’analyse qui sont par la suite récupérés par les responsables qualité. Ces derniers réclament aux services production les anomalies s’il y on a et il essaye d’entamer avec eux les actions correctives.

Ces données nous amènent à conclure qu’un travail de plus est nécessaire sur le plan de la qualité. Ce travail consiste à :

- Mettre en place des procédures formalisées et explicites pour la gestion de la qualité

- Etablir une démarche qui vise à exploiter les résultats de la qualité

- Entamer par la suite des actions d’améliorations basées sur les résultats statistiques obtenus

- En bref, mettre en place un logiciel de gestion de la qualité ayant les modules suivants : base de données des défauts, classement des défauts (par type, par client, par modèle, par tissu…), suivi de l’évolution dans le temps des paramètres enregistrés, base de données des solutions alternatives entreprises.

- Pour pouvoir réaliser ce travail, il est évident qu’un niveau d’instruction minimal est requis de la part des personnes impliquées dans le processus.

Des actions sont donc indispensables pour assurer le bon fonctionnement du service qualité au sein de l’entreprise TUNICOTEX GROUP, à savoir :

- Assistance technique en techniques de contrôle destiné aux contrôleuses

- Assistance en techniques de la gestion de la qualité

- Un recrutement éventuel d’un responsable d’un niveau minimum de technicien supérieur serait bénéfique pour le poste de superviseur en qualité qui vient aider le responsable qualité actuelle

- Restructuration du service qualité pour le rendre plus autonome. Ce service supervise la qualité dans tous les ateliers de production y compris les nouveaux services qui vont être crées lors de cette mise à niveau.

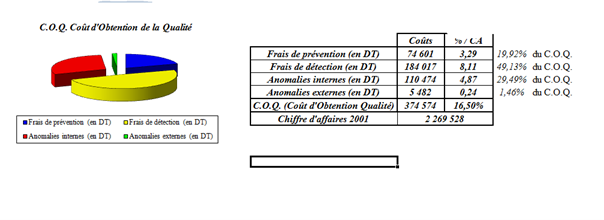

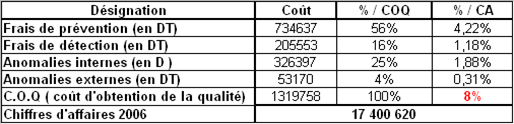

Les résultats du C.O.Q. (Coût d’Obtention de la Qualité)

Le coût d’obtention de la qualité est ventilé en quatre familles :

♣ Les frais de prévention : Ce sont toutes les dépenses engagées pour préparer, mettre en œuvre et maintenir un système garantissant la conformité aux exigences de qualité, ainsi que pour prévenir des anomalies éventuelles.

On intègre également le temps passé pour l’étude des nouveaux articles.

Elles correspondent aux coûts des temps passés par le personnel, aux frais administratifs (documents, fiches de consignes aux postes, ….) et aux coûts d’aides extérieures (auditeur, formateur) nécessaires à la réalisation des activités de prévention.

♣ Les frais de détection : Ce sont toutes les dépenses engagées pour surveiller le degré de conformité des produits aux exigences de qualité.

♣ Les anomalies internes : Ce sont les frais encourus lorsque des produits, des pièces ou des matières ne satisfont pas aux exigences qualité avant d’avoir quitté l’entreprise.

♣ Les anomalies externes : Ce sont tous les frais encourus lorsque des produits ne répondent pas aux exigences qualité après avoir quitté l’entreprise.

Le calcul des coûts d’obtention de la qualité s’établit comme les autres tableaux de bord de l’entreprise à partir de relevés permanents :

- Les temps passés par les méthodes, le chef d’atelier et le chef d’entreprise afin de mettre au point les produits en collection avant leur mise en fabrication,

- Le nombre de personnes affectées aux contrôles,

- Le nombre de réparations,

- Les retours clients et/ou annulation de commandes dues à la qualité, le non-respect des délais de livraison étant par exemple à considérer aujourd’hui comme un critère de qualité.

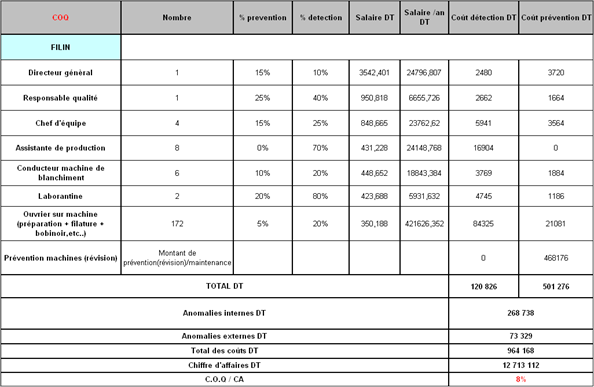

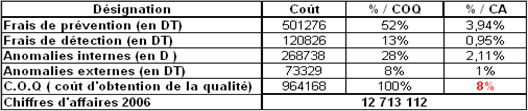

Nous présentons ci-dessous le calcul correspondant à TUNICOTEX GROUP :

Analyse du coût d’obtention de la qualité pour l’année 2008

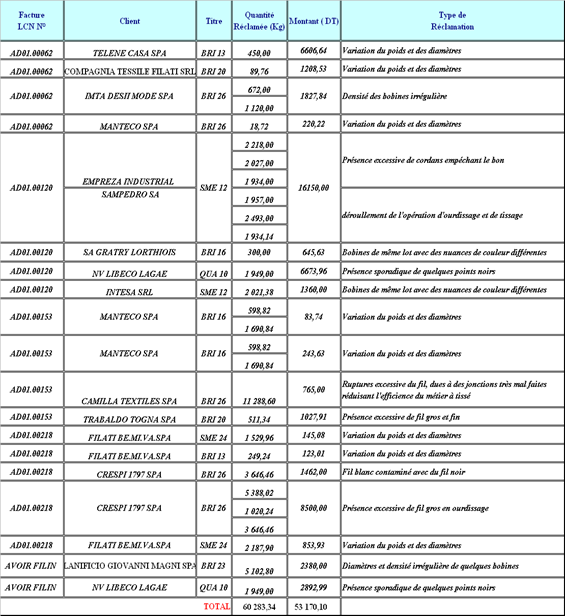

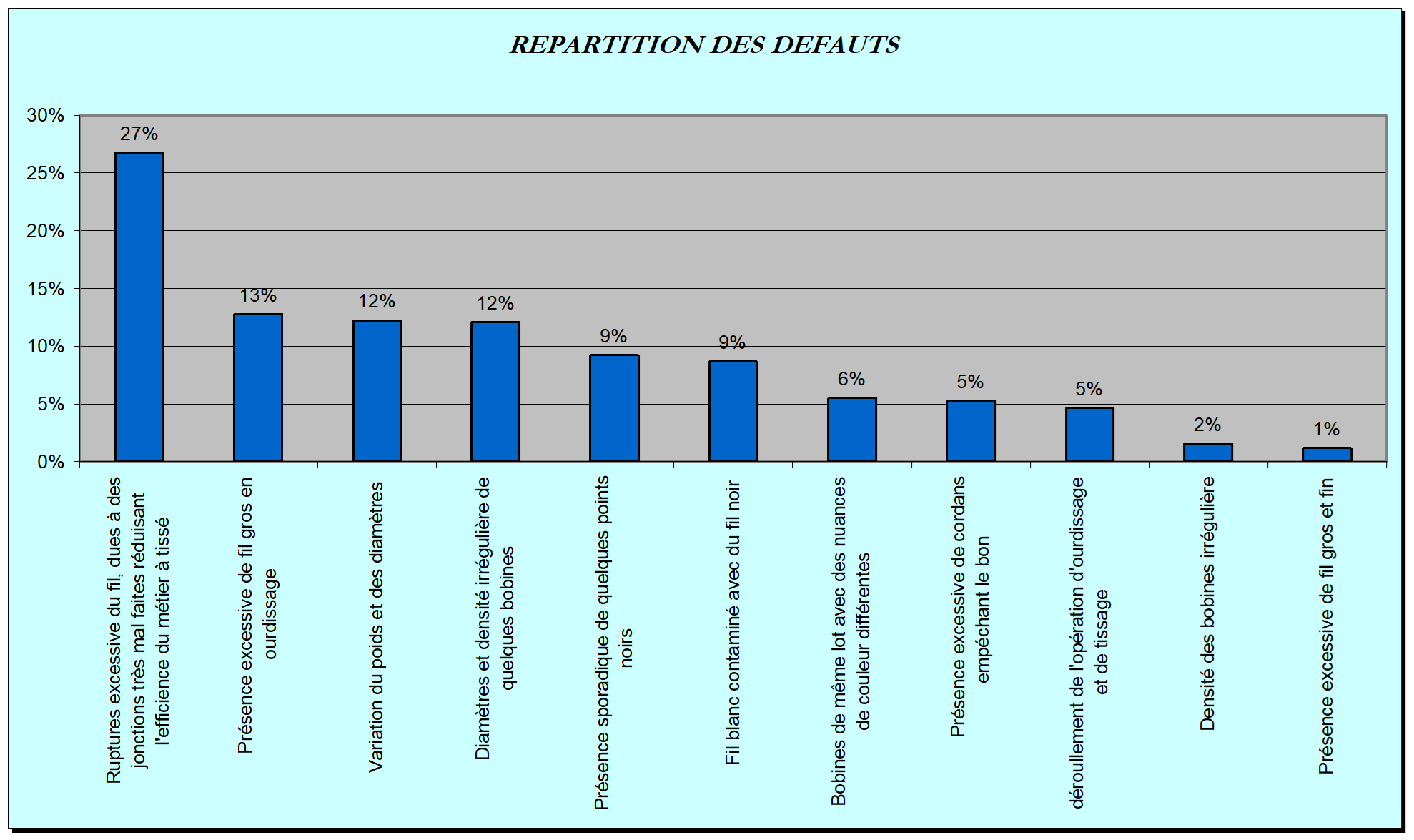

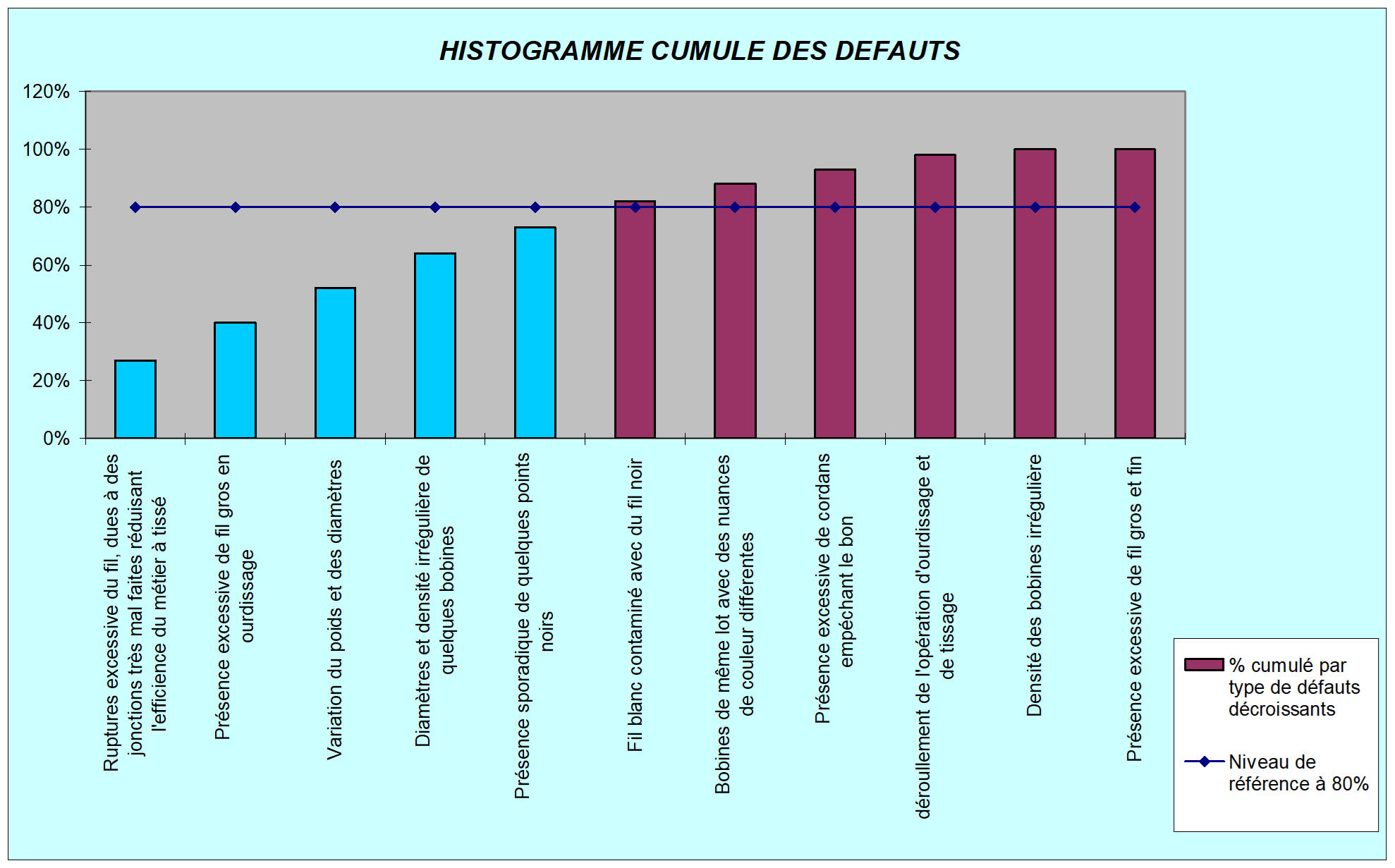

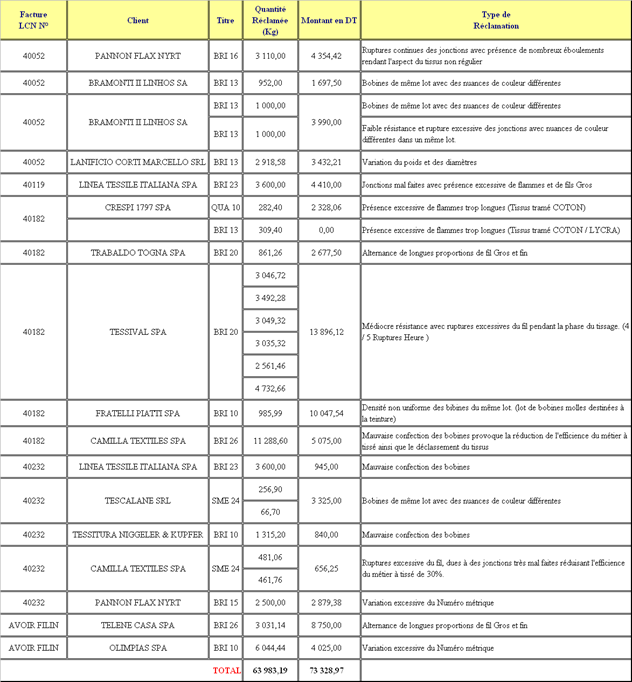

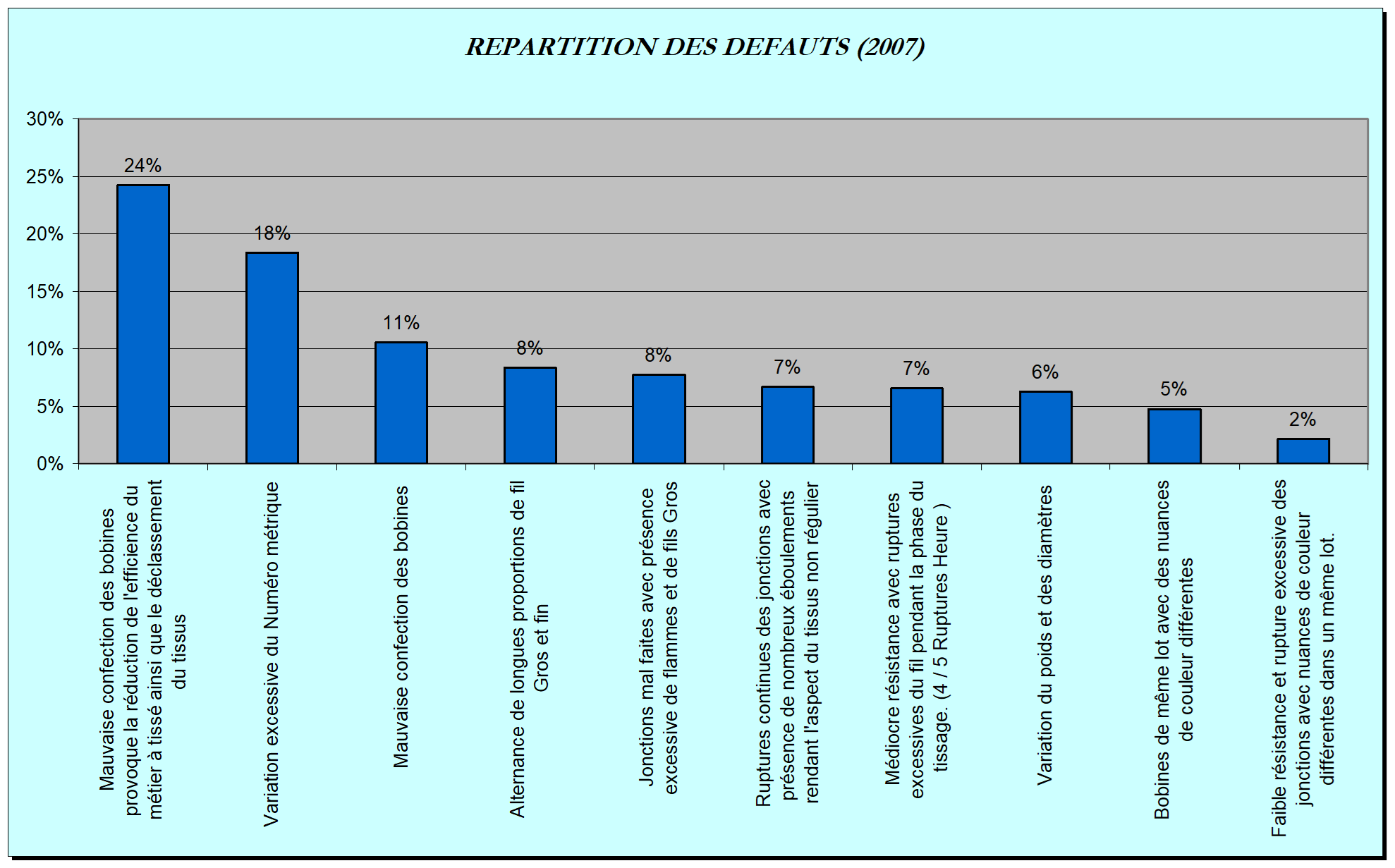

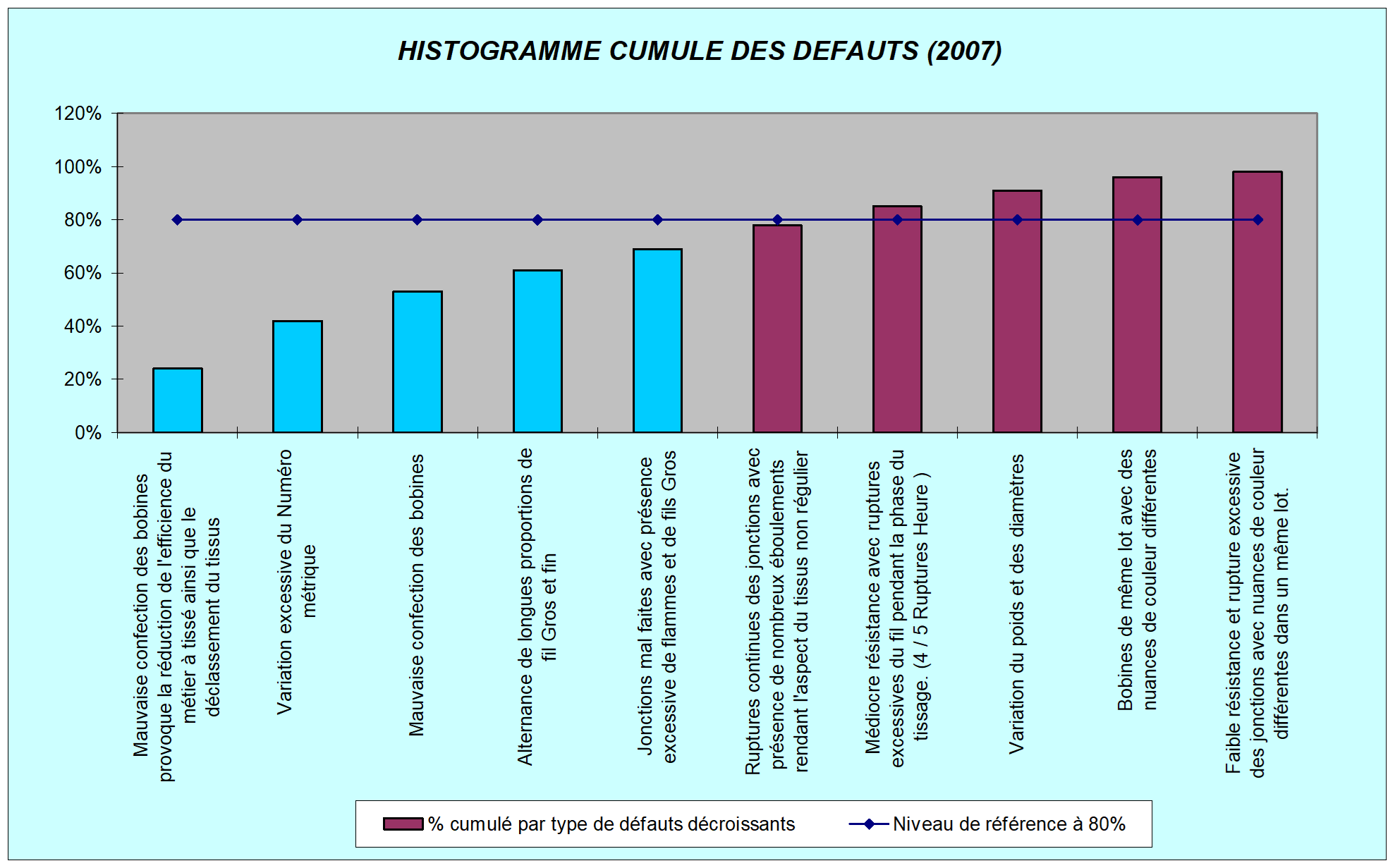

Désormais, il est préconisé de réaliser des statistiques à partir des résultats de contrôle recueillis ou des états de réclamations des clients. Ces statistiques serviront à suivre l’évolution des défauts et de leur importance afin de pouvoir mener à bien les actions correctives et les dispositions nécessaires pour les réduire.

Les défauts les plus fréquents concernent des problèmes de rupture excessive du fil dans les ateliers de tissage chez les clients, due à des jonctions très mal faites au niveau du bobinoir qui cause la réduction de l’efficience du métier à tisser. Également on assiste à des problèmes de variation excessive du numéro métrique et d’alternance de longues proportions de fil gros et fin.

Détails de calcul du coût d’obtention de la qualité pour l’année 2008

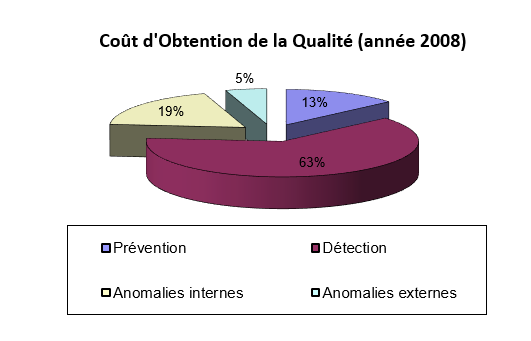

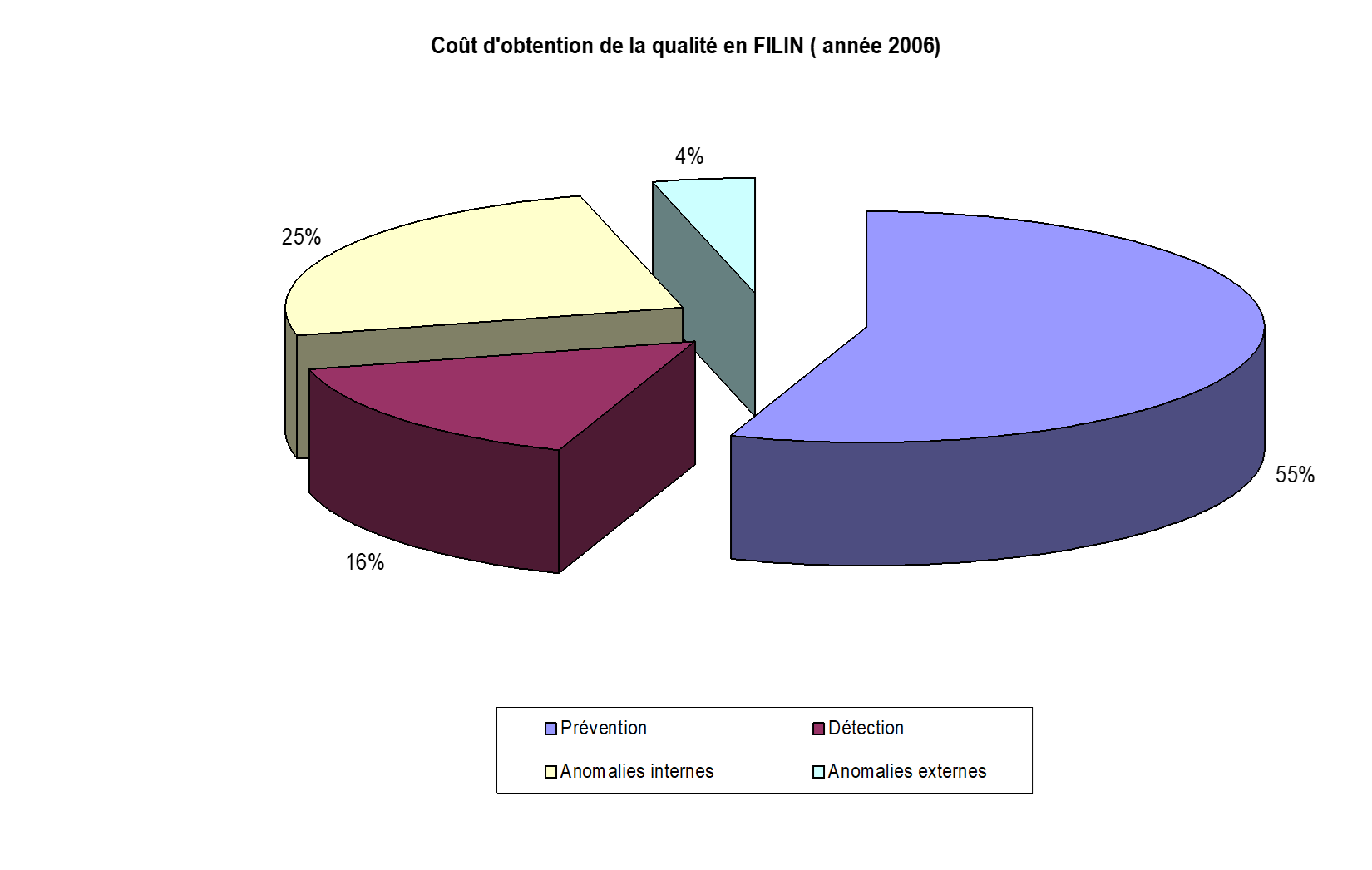

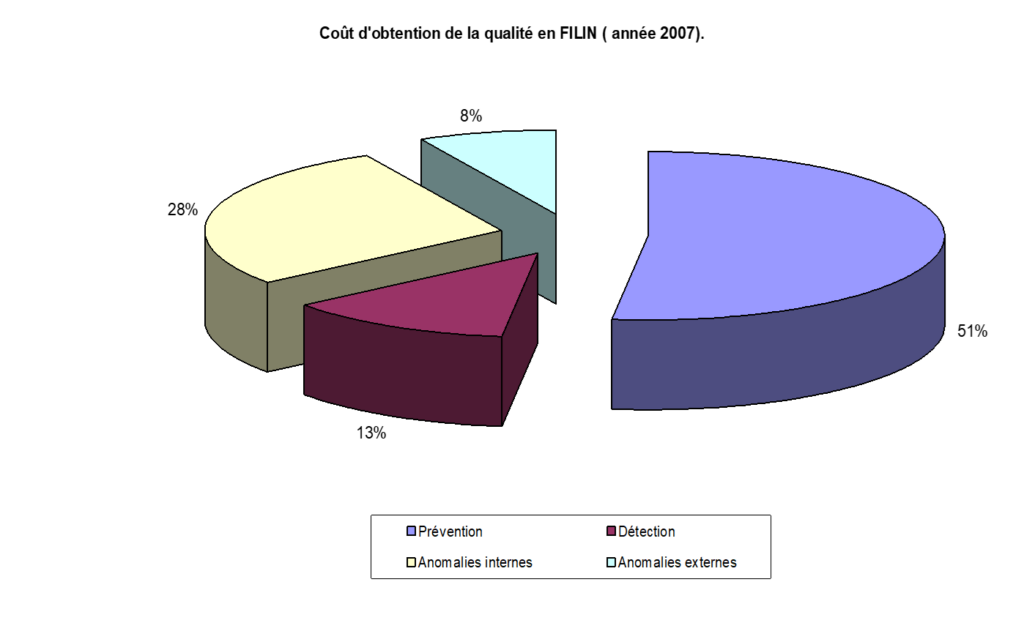

Le graphique suivant représente la répartition des différents coûts qui rentrent dans le calcul du COQ :

Le coût d’obtention de la qualité de l’entreprise TUNICOTEX GROUP représente 5% du chiffre d’affaires, ce taux avoisine celui d’une entreprise similaire en Europe.

À la suite de l’analyse du COQ, on peut relever ces points importants :

– Anomalies externes minimes, synonymes d’une satisfaction importante des clients.

– Anomalies internes élevés. Cette situation montre des lacunes d’organisation du système qualité (prévention + détection) au sein de TUNICATEX GROUP. Un effort est recommandé.

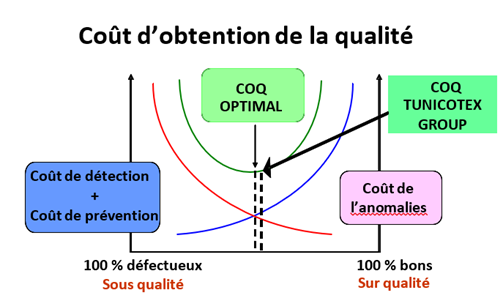

TUNICOTEX GROUP a investi dans la qualité par des frais de détection, cela représente 62% de son COQ. L’organisation qualité qui en découle est moyennement efficace. Ceci est bien illustré par un coût d’anomalies internes qui représentent 19% du COQ. Cette situation engendre un coût de qualité qui influence la valeur ajoutée des produits de l’entreprise (voir figure).

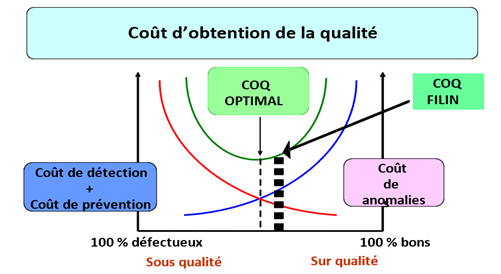

D’après la norme ISO 9001, le COQ doit avoir une valeur optimale (voir figure) pour ne pas avoir ni la sous qualité, ni la sur qualité

Afin de maintenir ce COQ optimale et en tenant compte de l’extension qu’elle compte faire TUNICOTEX GROUP, il est suggéré de :

- Rendre le service qualité plus autonome et couvrir toutes les activités liées à la production ;

- Mettre en place un système de gestion de la qualité basé sur le recueil et surtout l’exploitation des résultats obtenus à temps afin de pouvoir réduire les défauts à la source et mettre en place un plan de maîtrise de la qualité qui soit basé sur des données fiables ;

- Renforcer le service échantillonnage ;

- Réviser l’organisation de l’atelier de production afin de permettre une bonne efficience et par conséquente une meilleure production (afin d’augmenter davantage le CA).

Un plan de restructuration du service qualité est à entreprendre avec des actions ciblées dont les plus essentielles seront :

- Assistance technique en qualité portant sur : les techniques de contrôle, la mise en œuvre des procédures existantes et la maîtrise du coût d’obtention de la qualité.