MATIÈRES TEXTILES

Chapitre 1 : Introduction aux Matières Textiles

1- Définitions

Les fibres textiles sont des unités filamenteuses minces et flexibles, d’origine naturelle, synthétique ou artificielle, qui peuvent être tissées ou filées pour former des tissus, des vêtements et d’autres produits textiles.

Ces fibres constituent la base des matériaux textiles utilisés dans diverses industries, jouant un rôle clé dans la création de produits allant des vêtements aux articles d’ameublement.

2- Histoire et évolution des textiles

2.1- Les débuts préhistoriques des vêtements

Au cours des 650 000 dernières années, les premiers vêtements étaient simples et fabriqués à partir de peaux et de fourrures d’animaux, fournissant une protection contre les conditions climatiques rigoureuses du Pléistocène. Les chasseurs-cueilleurs préhistoriques utilisaient des outils rudimentaires tels que des grattoirs pour préparer les peaux, les drapant ou les enfilant pour en faire des costumes. Avec l’évolution des outils, les humains de Cro-Magnon, vers 40 000 ans, ont perfectionné leurs techniques en développant des outils plus sophistiqués comme des aiguilles en os pour coudre des tuniques.

Au cours des 650 000 dernières années, les premiers vêtements étaient simples et fabriqués à partir de peaux et de fourrures d’animaux, fournissant une protection contre les conditions climatiques rigoureuses du Pléistocène. Les chasseurs-cueilleurs préhistoriques utilisaient des outils rudimentaires tels que des grattoirs pour préparer les peaux, les drapant ou les enfilant pour en faire des costumes. Avec l’évolution des outils, les humains de Cro-Magnon, vers 40 000 ans, ont perfectionné leurs techniques en développant des outils plus sophistiqués comme des aiguilles en os pour coudre des tuniques.

2.2- La domestication du mouton et les débuts du filage

La domestication du mouton en Mésopotamie a joué un rôle crucial, la laine devenant une matière textile de choix. Les premières techniques de filage impliquaient l’utilisation de petits morceaux de bois avec des crochets, facilitant la torsion du fil. Cette maîtrise des textiles durant les temps préhistoriques était cruciale pour la survie des populations.

2.3- L’avènement du tissage et ses avancées néolithiques

Il y a environ 34 000 ans, des archéologues ont mis au jour des fibres teintes de lin et de laine, ce qui suggère une utilisation précoce de matériaux textiles. Ces fibres étaient probablement utilisées pour le tissage de vêtements à coudre, marquant ainsi une étape importante dans l’histoire de l’humanité. Le tissage a représenté un progrès significatif, permettant de fabriquer des tissus plus résistants. La technique néolithique impliquait le filage de différentes fibres, notamment la laine, le lin, le coton et la soie.

2.4- Évolution des techniques textiles au fil des millénaires

Au fil des millénaires, des avancées telles que le rouissage des fibres végétales, l’invention du feutre, et l’émergence du tricot ont enrichi les pratiques textiles. Le VIe millénaire av. J.-C. a vu l’utilisation du fuseau et de la quenouille pour le filage de fibres telles que le lin et la laine. Malgré les progrès, le tissage et le filage sont demeurés des opérations lentes et artisanales jusqu’au développement des filatures industrielles au XVIIIe siècle.

Au fil des millénaires, des avancées telles que le rouissage des fibres végétales, l’invention du feutre, et l’émergence du tricot ont enrichi les pratiques textiles. Le VIe millénaire av. J.-C. a vu l’utilisation du fuseau et de la quenouille pour le filage de fibres telles que le lin et la laine. Malgré les progrès, le tissage et le filage sont demeurés des opérations lentes et artisanales jusqu’au développement des filatures industrielles au XVIIIe siècle.

2.5- La révolution industrielle textile

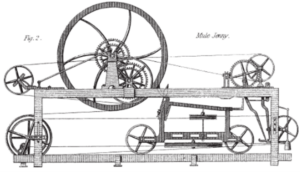

Les grandes avancées du XVIIIe siècle, telles que l’introduction du métier  à filer mécanique et de la spinning jenny, ont provoqué une révolution dans le domaine de la filature industrielle. L’invention de la machine à égrener le coton et du métier à tisser a également joué un rôle majeur dans l’essor de l’industrie textile. Parmi les inventions emblématiques de cette période figure la spinning mule de Crompton, brevetée en 1771. En 1812, les métiers à filer du Royaume-Uni produisaient autant de fil que quatre millions de rouets, marquant ainsi le début d’une ère de production textile industrielle.

à filer mécanique et de la spinning jenny, ont provoqué une révolution dans le domaine de la filature industrielle. L’invention de la machine à égrener le coton et du métier à tisser a également joué un rôle majeur dans l’essor de l’industrie textile. Parmi les inventions emblématiques de cette période figure la spinning mule de Crompton, brevetée en 1771. En 1812, les métiers à filer du Royaume-Uni produisaient autant de fil que quatre millions de rouets, marquant ainsi le début d’une ère de production textile industrielle.

2.6- Époque moderne

Au cours du 20e siècle, l’industrie textile a été bouleversée par l’introduction de fibres synthétiques telles que le nylon et le polyester, ce qui a considérablement enrichi les matériaux textiles en leur conférant de nouvelles propriétés et une grande diversité. Parallèlement, des avancées techniques ont permis le développement de textiles spéciaux, comme les textiles techniques, qui répondent à des besoins particuliers tels que l’imperméabilité et la résistance au feu. Ces évolutions ont élargi les applications et les performances des textiles dans une multitude de secteurs industriels.

2.7- Contemporain

Les textiles du 21e siècle ont subi une transformation majeure grâce à l’incorporation de technologies innovantes, notamment les textiles intelligents équipés de capteurs. Cette avancée a élargi les applications des textiles à différents domaines tels que la mode, le sport et la santé, permettant une interaction plus avancée entre les vêtements et les utilisateurs.

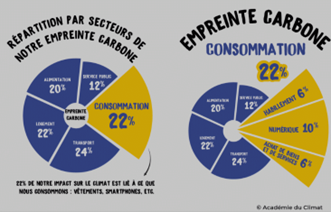

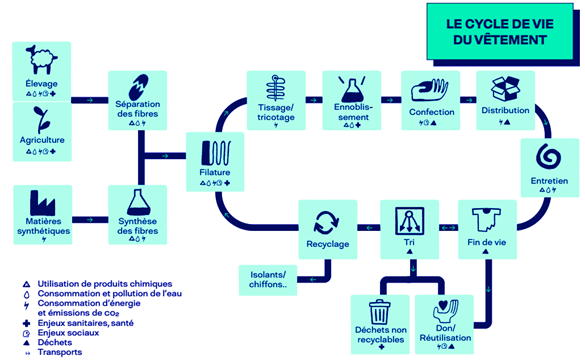

En parallèle, une prise de conscience croissante de l’impact environnemental a stimulé les progrès dans le domaine des textiles durables et éthiques. Des initiatives telles que le recyclage des textiles et l’utilisation de fibres naturelles sont apparues comme des tendances importantes, reflétant un engagement envers des pratiques respectueuses de l’environnement.

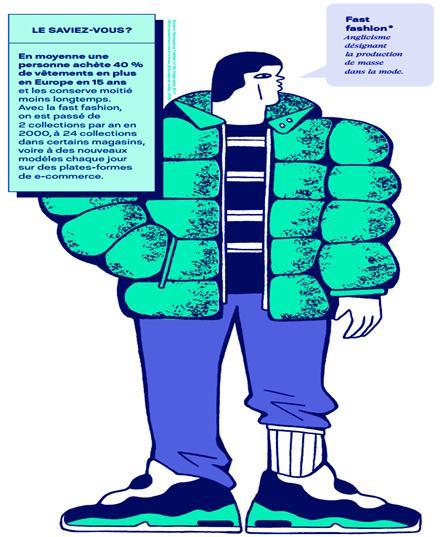

Toutefois, cette époque est également marquée par l’essor de la mode rapide, qui coexiste avec des mouvements axés sur les innovations écologiques, comme l’utilisation de matériaux recyclés et l’adoption de processus de production respectueux de l’environnement. Cela témoigne d’une période de diversité et de choix dans l’industrie textile moderne.

3- Classifications des fibres textiles

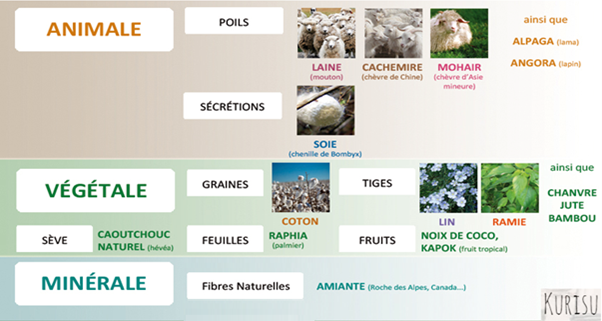

Les fibres textiles, éléments fondamentaux de l’industrie textile, sont classées en diverses catégories en fonction de leur origine et de leurs caractéristiques distinctives.

3.1- Les fibres naturelles

Les fibres naturelles, provenant de sources :

a) animales : Composées de substances organiques, les fibres animales, ou protéiniques, se présentent sous forme de poils ou de soies, comme la laine ou la soie du cocon.

b) végétales : Composées de cellulose plus ou moins pure, les fibres végétales se présentent sous forme de gousses, de tiges, de feuilles ou de sève. Les principales fibres végétales utilisées sont le coton, le lin et le chanvre.

c) minérales : Outre les fibres d’amiante, le règne minéral fournit également les métaux (or, argent, cuivre, aluminium) dont on fabrique des fils.

Les avantages des fibres naturelles

- Biodégradables

À la différence des fibres synthétiques dérivées de la pétrochimie et élaborées à partir de plastiques, les matières naturelles présentent l’énorme avantage d’être biodégradables. Sur le plan de l’impact environnemental, c’est un élément crucial car les fibres naturelles se décomposent naturellement assez rapidement, tandis que les matières synthétiques mettent des centaines voire des milliers d’années à se désintégrer, engendrant ainsi une pollution significative.

À la différence des fibres synthétiques dérivées de la pétrochimie et élaborées à partir de plastiques, les matières naturelles présentent l’énorme avantage d’être biodégradables. Sur le plan de l’impact environnemental, c’est un élément crucial car les fibres naturelles se décomposent naturellement assez rapidement, tandis que les matières synthétiques mettent des centaines voire des milliers d’années à se désintégrer, engendrant ainsi une pollution significative.

- Écologiques (pas toutes)

Certaines fibres naturelles sont considérées comme écologiques. Il est essentiel de souligner que ce n’est pas le cas pour toutes les fibres naturelles. Les meilleures candidates en termes d’éco-responsabilité comprennent le lin, le chanvre, le coton biologique, le coton recyclé, ainsi que la laine et la laine recyclée.

En revanche, certaines fibres telles que le cuir, le coton conventionnel, la soie et le cachemire sont moins susceptibles d’être considérées comme écologiques.

- Confortable

Le niveau de confort varie en fonction du type de fibres utilisées, mais généralement, les fibres naturelles offrent un toucher plus doux et soyeux que les fibres synthétiques. De plus, elles sont plus respirantes, ce qui signifie qu’elles permettent une meilleure circulation de l’air et vous feront transpirer moins en cas de fortes chaleurs.

Le niveau de confort varie en fonction du type de fibres utilisées, mais généralement, les fibres naturelles offrent un toucher plus doux et soyeux que les fibres synthétiques. De plus, elles sont plus respirantes, ce qui signifie qu’elles permettent une meilleure circulation de l’air et vous feront transpirer moins en cas de fortes chaleurs.

Les inconvénients des matières textiles naturelles

- Origine de production :

Les fibres naturelles ne sont pas toujours cultivées localement. Par exemple, le coton est principalement produit en Asie, en Afrique et en Amérique, cela implique un trajet considérable avant d’être utilisé dans la fabrication de vêtements.

- Impact sur les ressources naturelles et utilisation de pesticides :

Certaines fibres naturelles nécessitent une grande quantité de ressources naturelles (eau, énergie, etc.) pour leur production. De plus, certaines cultures non biologiques utilisent une quantité significative de pesticides. Par exemple, la culture conventionnelle du coton représente 25% des insecticides utilisés dans le monde pour seulement 2% des terres cultivées.

3.2- Les fibres synthétiques

En parallèle, les fibres synthétiques, créées chimiquement, ont gagné en notoriété :

- Le polyester, reconnu pour sa robustesse et sa facilité d’entretien, est largement utilisé dans une variété d’articles vestimentaires.

- Le nylon, doté de propriétés de résistance et d’élasticité, est couramment employé dans les vêtements de sport.

- L’acrylique, une alternative légère à la laine, est apprécié pour sa douceur et sa capacité à maintenir la chaleur.

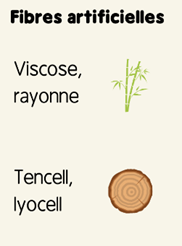

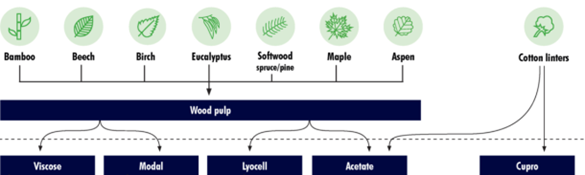

3.3- Les fibres artificielles

Les fibres artificielles, produites à partir de composants naturels modifiés, comprennent des options telles que :

Les fibres artificielles, produites à partir de composants naturels modifiés, comprennent des options telles que :

- La viscose, avec une texture soyeuse similaire à celle de la soie.

- Le modal, dérivé de la cellulose du bois, offre une douceur remarquable et est souvent utilisé dans des vêtements de qualité.

- Le lyocell, commercialisé sous le nom de Tencel, représente une avancée respectueuse de l’environnement, fabriquée à partir de pulpe de bois.

CHAPITRE 2 : Propriétés des Fibres

1- Caractéristiques physiques et chimiques des fibres

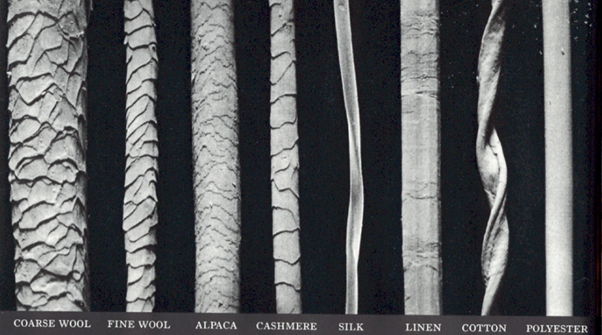

1.1- La morphologie

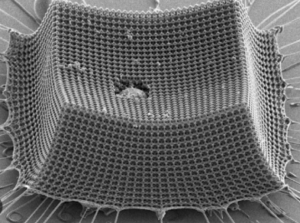

La morphologie des fibres fait référence à leur structure physique externe, notamment leur forme, leur taille et d’autres caractéristiques visibles à l’échelle microscopique. La morphologie des fibres peut considérablement diverger d’une fibre à l’autre, en fonction de sa nature (naturelle, synthétique ou artificielle) et de son mode de production.

Pour les fibres naturelles telles que le coton, la morphologie peut inclure des caractéristiques telles que la longueur, la forme du filament, ainsi que la présence de nœuds ou de torsions naturelles. Les fibres animales telles que la laine peuvent présenter des écailles microscopiques qui influent sur leur texture et leur élasticité.

Concernant les fibres synthétiques, leur morphologie est souvent dictée par le processus de fabrication. Par exemple, le nylon peut adopter une structure en forme de filament, tandis que le polyester peut exhiber une surface lisse et uniforme.

La morphologie des fibres revêt une importance cruciale car elle influe directement sur les propriétés physiques et mécaniques des textiles obtenus. Des caractéristiques morphologiques spécifiques peuvent impacter la douceur, la résistance, l’absorption d’humidité, ainsi que d’autres propriétés essentielles des matériaux textiles.

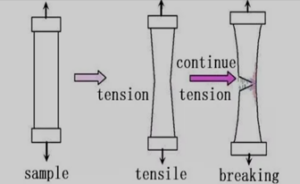

1.2- Résistant à la traction

La résistance à la traction d’un textile réside dans sa capacité à supporter une force avec le moins de déformation possible en conséquence (limite élastique) et/ou sa capacité à supporter des charges lourdes avant de rompre (force à la rupture).

Les fibres naturellement longues comme le lin ou le chanvre ont une très bonne résistance à la traction. Les matières synthétiques ont-elles aussi de bonnes propriétés, elles sont stables dimensionnellement, plus particulièrement les aramides, le carbone et la fibre de verre. Cette caractéristique est très recherchée dans le domaine du sport dans lequel les textiles sont très sollicités, mais aussi dans le domaine de l’automobile, les équipements sportifs, le bâtiment, les composites et les EPI.

Les fibres naturellement longues comme le lin ou le chanvre ont une très bonne résistance à la traction. Les matières synthétiques ont-elles aussi de bonnes propriétés, elles sont stables dimensionnellement, plus particulièrement les aramides, le carbone et la fibre de verre. Cette caractéristique est très recherchée dans le domaine du sport dans lequel les textiles sont très sollicités, mais aussi dans le domaine de l’automobile, les équipements sportifs, le bâtiment, les composites et les EPI.

1.3- Élasticité

Dans le secteur textile, l’élasticité fait référence à la capacité d’un tissu à subir une déformation temporaire lorsqu’il est soumis à une force, puis à retrouver sa forme initiale une fois que la force est relâchée. Cette caractéristique est essentielle pour divers types de vêtements et de textiles, car elle impacte directement le confort, l’ajustement, les performances et la longévité des produits textiles. Bien que l’élasticité dans les textiles puisse présenter des défis tels que des coûts de production plus élevés et une durabilité limitée, ses avantages en termes de confort, de performance et de polyvalence dans la conception en font une caractéristique précieuse pour de nombreux types de vêtements et de textiles.

1.4- Résistance aux produits chimiques

La résistance aux produits chimiques fait référence à la stabilité d’un textile lorsqu’il est exposé à des substances chimiques.

Cette caractéristique peut être innée à la fibre ou conférée par des modifications chimiques. Les propriétés mécaniques des textiles résistants ne seront pas altérées par l’interaction avec des produits chimiques.

Cette caractéristique peut être innée à la fibre ou conférée par des modifications chimiques. Les propriétés mécaniques des textiles résistants ne seront pas altérées par l’interaction avec des produits chimiques.

La résistance aux produits chimiques est utilisée pour protéger les utilisateurs manipulant des substances dangereuses ou pour les équipements et surfaces susceptibles d’être en contact avec des produits chimiques.

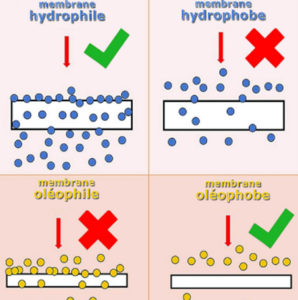

1.5- L’hydrophilie

L’hydrophilie se réfère à la capacité d’une substance à absorber les liquides aqueux. Cette caractéristique est très recherchée dans de nombreux domaines, mais peut également être redoutée en fonction de l’application. Les matières naturelles d’origine animale et végétale sont généralement toutes hydrophiles, tout comme la plupart des fibres artificielles.

Dans le domaine vestimentaire, cette propriété assure le confort de l’utilisateur, notamment dans le sport. Cependant, les exigences sportives requièrent souvent des modifications chimiques, car les matières naturelles ne sont pas toujours adaptées aux besoins d’évacuation de la transpiration, de séchage rapide, de résistance accrue et de nettoyage facile. Ainsi, les matières sont souvent traitées chimiquement pour leur conférer des propriétés hydrophiles.

Dans le domaine vestimentaire, cette propriété assure le confort de l’utilisateur, notamment dans le sport. Cependant, les exigences sportives requièrent souvent des modifications chimiques, car les matières naturelles ne sont pas toujours adaptées aux besoins d’évacuation de la transpiration, de séchage rapide, de résistance accrue et de nettoyage facile. Ainsi, les matières sont souvent traitées chimiquement pour leur conférer des propriétés hydrophiles.

Pour d’autres applications telles que le bâtiment ou l’automobile, on cherche au contraire à réduire la capacité d’absorption des fibres.

2- Analyse des propriétés spécifiques de certaines fibres textiles naturelles animales

Les fibres d’origine naturelle animale, essentiellement composées de protéines, proviennent de poils d’animaux (kératine) ou de sécrétions d’animaux (fibroïne).

Leurs caractéristiques communes sont l’élasticité mais avec une faible résistance mécanique. Elles sont très absorbantes, résistent à des températures jusqu’à 135°C avant de jaunir, brûlent facilement, résistent bien aux acides et aux solvants organiques.

Leurs caractéristiques communes sont l’élasticité mais avec une faible résistance mécanique. Elles sont très absorbantes, résistent à des températures jusqu’à 135°C avant de jaunir, brûlent facilement, résistent bien aux acides et aux solvants organiques.

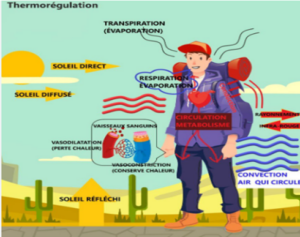

Dans le domaine du textile technique, elles sont utilisées pour leurs caractéristiques de thermorégulation, principalement pour l’équipement d’individus, dans le domaine du sport, de la sécurité, mais aussi dans l’ameublement ainsi que pour l’isolation.

2.1- La laine

- Origine : Fibre d’origine animale issue de la tonte du mouton. Ses fibres à écailles sont composées de kératine.

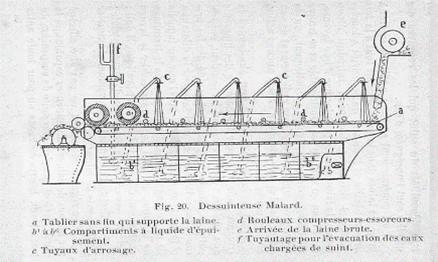

- Collecte : La tonte est réalisée tous les ans. Les qualités de poils se classent en 4 catégories suivant les zones tondues. La laine va ensuite subir un désuintage (éliminer le suint) et une carbonisation (supprimer les matières végétales).

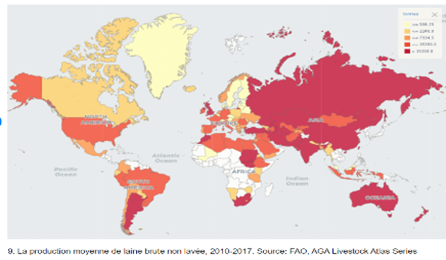

- Localisation : France, Australie, Nouvelle-Zélande, Chine, Ex-URSS, Afrique du Sud, Uruguay, Turquie, Argentine.

- Type de fibres : Fibres longues de 3,5 à 25 cm de longueur et 20 à 80 µm de diamètre.

- Utilisation : Habillement, chaussant, tapis, ameublement, linge de maison.

- Caractéristiques : Isolant thermique, hygiénique, hypoallergénique, fort pouvoir feutrant, élastique, résistant à la traction, souple, auto-défroissable, hydrophile, agréable, thermorégulant, déperlant, biodégradable.

- Faiblesses : Mauvaise résistance aux frottements, sensible à la soude, au chlore, aux mites.

2.2- Le cachemire

- Origine : Fibre animale provenant de la chèvre cachemire. Ce poil se développe car elles sont soumises à des températures extrêmes de -30 à -40°C.

- Collecte : Les poils sont récupérés par la tonte. On récolte 150 g de poils par chèvre et par an.

- Localisation : Chine, Mongolie, Pakistan, Iran, Afghanistan, Turquie.

- Type de fibres : Fibres courtes de 3 à 5 cm de longueur et 15 à 19 µm de diamètre.

- Utilisation : Habillement luxe, accessoires, couvertures

- Caractéristiques : Doux, thermorégulant, hydrophile, léger, chaud, déperlant

, isolant thermique, biodégradable

, isolant thermique, biodégradable - Faiblesses : Production limitée, fragile, entretien contraignant

2.3- L’alpaga

- Origine : Fibre animale issue des poils de l’alpaga, mammifère de la famille des camélidés (famille du Lama). Ne nécessite pas de produits chimiques.

- Collecte : Tondu tous les 1 à 3 ans, un alpaga produit 2 à 3 kg de poil.

- Localisation : Pérou (80% de la production), Bolivie, Nouvelle Zélande.

- Type de fibres : Fibres longues de 15 à 20 cm de longueur et 16 à 25 µm de diamètre.

- Utilisation : Habillement luxe.

- Caractéristiques : Chaud, résistant à la traction, léger, doux, thermorégulant, isolant thermique, soyeux, hydrophile, faible. boulochage

, hypoallergénique, élastique, stable dimensionnellement, brillant, déperlant, biodégradable.

, hypoallergénique, élastique, stable dimensionnellement, brillant, déperlant, biodégradable. - Faiblesses : Production limitée

- Caractéristiques : Chaud, résistant à la traction, léger, doux, thermorégulant, isolant thermique, soyeux, hydrophile, faible. boulochage

2.4- L’angora

- Origine : Fibre animale provenant des poils de lapins angora. Cette race est le fruit d’une mutation génétique permettant d’obtenir un poil très long.

- Collecte : Les lapins sont tondus, épilés (afin d’avoir un poil de meilleure qualité) ou peignés une fois par an pour récupérer les poils.

- Localisation : Chine

- Type de fibres : Fibres longues pouvant atteindre 13 cm de longueur et 11 à 15 µm de diamètre.

- Utilisation : Habillement luxe.

- Caractéristiques : Souple, léger, isolant thermique, doux, hydrophile, thermorégulant, déperlant, biodégradable.

- Faiblesses : Production limitée, techniques d’arrachage des poils controversée

, fragile, bouloche.

, fragile, bouloche.

2.5- La soie

- Origine : Fibre animale protéique, elle provient du cocon de la chenille bombyx du mûrier (ou ver à soie). Le fil est formé par les sécrétions du ver.

- Collecte : Les cocons se forment en 8 à 10 jours puis sont plongés dans des étuves de 70 à 80°C afin de libérer le fil.

- Localisation : Chine, Japon, Inde, Ouzbékistan, Vietnam, Thaïlande, Brésil, Corée du Nord.

- Type de fibres : Fibres longues de 70 à 150 m de longueur et 10 µm de diamètre.

- Utilisation : Habillement, sous-vêtements, accessoires, ameublement, linge de maison.

- Caractéristiques : Léger, agréable, brillant,

, thermorégulant, résistant à la traction, isolant thermique, souple, respirant, antibactérien, hypoallergénique, biodégradable.

, thermorégulant, résistant à la traction, isolant thermique, souple, respirant, antibactérien, hypoallergénique, biodégradable. - Faiblesses : Entretien difficile, sensible aux agressions chimiques (incluant la transpiration, déodorant, parfum…)

2.6- Le byssus

- Origine : Fibre animale protéique, elle provient de sécrétions de certains mollusques bivalves (comme les moules). La fibre de Byssus est aussi appelée soie de mer ou laine de poisson.

- Collecte : Le byssus est simplement prélevé afin de permettre au mollusque de le reconstruire. La culture peut uniquement se faire dans la mer Méditerranée. Les fibres sont collectées à chaque pleine lune.

- Localisation : Italie (Sardaigne), France.

- Type de fibres : Fibres plutôt courtes d’environ 6 cm de longueur et 20 µm de diamètre.

- Utilisation : Habillement luxe, accessoires.

- Caractéristiques : Résistant au vieillissement, extensible, écologique, naturellement doré, soyeux, biodégradable.

- Faiblesses : Culture pratiquement disparue, procédé de mise en œuvre complexe.

3- Analyse des propriétés spécifiques de certaines fibres textiles naturelles végétales

Les fibres d’origine naturelle végétale, essentiellement composées de cellulose, proviennent de tiges, feuilles, graines ou fruits.

Les fibres d’origine naturelle végétale, essentiellement composées de cellulose, proviennent de tiges, feuilles, graines ou fruits.

Parmi leurs caractéristiques communes on notera qu’elles absorbent l’eau en gonflant. Elles sont froissables. Elles résistent à une température de 150°C puis jaunissent et brûlent facilement. Elles résistent aux alcalins faibles et aux solvants organiques.

Dans le domaine du textile technique, elles sont choisies pour leur résistance à la traction, leur légèreté et leur recyclabilité. Elles sont très utilisées dans les composites ainsi que pour l’isolation des bâtiments.

3.1- Le coton

C’est la fibre naturelle la plus utilisée dans l’habillement (40% des matières textiles). L’utilisation du coton est une longue tradition dans l’industrie textile grâce à ses caractéristiques recherchées.

C’est la fibre naturelle la plus utilisée dans l’habillement (40% des matières textiles). L’utilisation du coton est une longue tradition dans l’industrie textile grâce à ses caractéristiques recherchées.

- Origine : Fibre végétale qui se développe dans la capsule qui entoure les graines de cotonnier, arbustes de la famille des Malvacées. Cette fibre est constituée de cellulose pure.

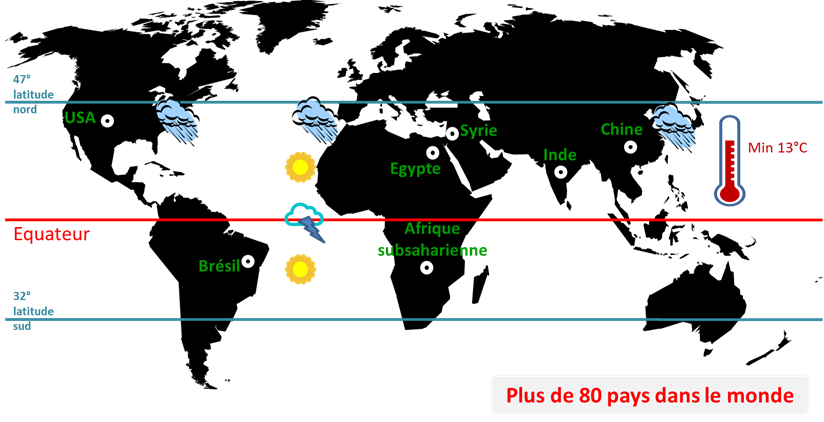

- Culture :La culture du cotonnier nécessite une saison végétative longue, beaucoup de soleil et un total de 120 jour arrosé pour assurer la croissance puis un temps sec en fin de cycle végétatif pour permettre la déhiscence des capsules et éviter le pourrissement de la fibre.

La culture du cotonnier est majoritairement pluviale (Afrique subsaharienne, une grande partie des cultures des États-Unis, de l’Inde, de la République populaire de Chine). La culture pluviale est théoriquement possible dès 400mm de précipitations annuelles. Pourtant, dans les faits, le cotonnier ne peut être cultivé sans irrigation qu’avec une pluviométrie supérieure à 700mm/an, afin de pallier la variabilité interannuelle des pluies et les irrégularités de leur distribution. Ainsi, 40 % des surfaces cultivées en coton (Égypte, Ouzbékistan, Pakistan, Syrie) sont irriguées.

La culture du cotonnier est majoritairement pluviale (Afrique subsaharienne, une grande partie des cultures des États-Unis, de l’Inde, de la République populaire de Chine). La culture pluviale est théoriquement possible dès 400mm de précipitations annuelles. Pourtant, dans les faits, le cotonnier ne peut être cultivé sans irrigation qu’avec une pluviométrie supérieure à 700mm/an, afin de pallier la variabilité interannuelle des pluies et les irrégularités de leur distribution. Ainsi, 40 % des surfaces cultivées en coton (Égypte, Ouzbékistan, Pakistan, Syrie) sont irriguées.

Pour lutter contre les parasites du cotonnier, et pour défaner chimiquement le cotonnier avant récolte (au Méthanearséniate monosodique en général), les cultivateurs des États-Unis ont longtemps utilisé et utilisent encore une grande quantité de pesticides contenant de l’arsenic (arséniate de plomb autrefois et organoarsénicaux aujourd’hui), ce qui a contribué à une pollution et une dégradation croissante des sols dans les régions de grande culture du cotonnier (Louisiane par exemple).

- Origine et extraction de la fibre : La capsule s’ouvre lorsqu’elle est mûre et laisse sortir le coton. Les capsules mûres sont récoltées à la main (ce procédé est réservé à la récolte de très beaux cotons) et de plus en plus à la machine.

Les semailles se font de mars à avril dans des terres riches en alluvions et la floraison apparaît 2 mois après. La récolte commence dès l’apparition de la bourre fibreuse et s’étale sur 3 à 4 mois. Une même plante porte des cotons mûrs et des rameaux en fleurs.

Les semailles se font de mars à avril dans des terres riches en alluvions et la floraison apparaît 2 mois après. La récolte commence dès l’apparition de la bourre fibreuse et s’étale sur 3 à 4 mois. Une même plante porte des cotons mûrs et des rameaux en fleurs.

Le coton est ensuite séché à l’air et au soleil durant 2 ou 3 jours, puis est égrené pour séparer la capsule, la graine et les débris végétaux de la fibre. Cette opération s’effectue mécaniquement à l’aide d’une égreneuse dans le pays de production.

Les graines servent soit à la reproduction, soit à faire de l’huile ou de la farine. La fibre de coton est ensuite comprimée et mise en balles de 180 à 340 kg, et expédiée vers les pays industriels.

- Localisation : Principalement Afrique subsaharienne, une grande partie des cultures des États-Unis, de l’Inde, de la République populaire de Chine, Égypte, Ouzbékistan, Pakistan, Syrie.

Le coton pousse sur les 5 continents, dans une bande entre 47° latitude nord et 32° latitude sud, il faut dire que le coton n’est pas très exigeant, il demande essentiellement de la chaleur, et encore rien d’exceptionnel, un minimum de 13°, du coup, il pousse un peu partout même si le climat n’est pas le même en Afrique qu’en Europe de sud. Il y a des nuages une bonne partie au-dessus de l’équateur, un soleil de plomb de part et d’autre de cette ligne, l’hiver aux états unis, en Europe et en chine. Et si le coton pousse dans toute ces régions et bien c’est parce qu’il en existe plus d’une variété qui se sont adapté à ces différents types de climats.

Cette statistique représente les principaux pays producteurs de coton dans le monde en 2017/2018, en milliers de tonnes métriques. Durant cette période, l’Inde avait produit plus de 6,3 millions de tonnes de coton.

Cette statistique représente les principaux pays producteurs de coton dans le monde en 2017/2018, en milliers de tonnes métriques. Durant cette période, l’Inde avait produit plus de 6,3 millions de tonnes de coton.

Les principaux pays producteurs de coton sont l’Inde, la Chine et les États-Unis en 2017/2018. Aux États-Unis, les États du Sud récoltent habituellement les plus grandes quantités de coton. Cette région était connue auparavant sous le nom de « ceinture de coton », quand le coton était la récolte la plus rentable, du XVIIIème au XXème siècle. À cause de l’épuisement des sols et des changements sociaux-économiques, la production de coton a diminué et les surfaces rurales de cette région sont maintenant principalement utilisées pour la culture du maïs, du soja et du blé.

- Type de fibres : Fibres courtes de 3 à 6 cm de long et 20 à 40 µm de diamètre.

- Utilisation : Habillement, isolation, hygiène, ameublement, linge de maison…

- Caractéristiques : Les tissus réalisés à partir de cette fibre absorbent l’humidité, offrent un bon drapé et sont reconnus pour leur longue durabilité. Le coton est également apprécié pour ses propriétés isolantes thermiques et acoustiques, sa douceur, son caractère hypoallergénique

, sa respirabilité, sa souplesse et sa facilité d’entretien. De plus, le coton est biodégradable. Les consommateurs continuent d’acheter en grande quantité des produits en coton en raison de leur légèreté et de leur confort.

, sa respirabilité, sa souplesse et sa facilité d’entretien. De plus, le coton est biodégradable. Les consommateurs continuent d’acheter en grande quantité des produits en coton en raison de leur légèreté et de leur confort.

- Faiblesses : Stabilité dimensionnelle moyenne, tenue coloristique moyenne, peu résistant à l’abrasion, sensible à l’humidité, se déchire facilement.

3.2- Le lin

- Origine : Fibre végétale cellulosique, extraite de la tige de la plante. Le lin est une espèce de plantes dicotylédones de la famille des Linaceae.

- Culture : Nécessite un rouissage (le lin arraché repose au sol et rouit sous l’action de la pluie et des micro-organismes). Cette étape permet la perte de cohésion entre les fibres et ainsi une extraction plus facile.

- Localisation : France, Biélorussie, Russie, Belgique, Egypte, Chine, Ukraine, Pologne, Pays-Bas…

- Type de fibres : Fibres longues de 1 à 15 cm de longueur et 10 à 50 µm de diamètre.

- Utilisation : Habillement, linge de maison, ameublement, automobile, industrie, bâtiment (isolation thermique et phonique), papier à cigarette, équipements sportifs, non-tissés et composites.

- Caractéristiques: Hydrophile, antibactérien

, thermorégulant, respirant, résistant à la traction, confortable, isolant thermique, isolant acoustique, hypoallergénique, ne peluche pas, écologique, biodégradable

, thermorégulant, respirant, résistant à la traction, confortable, isolant thermique, isolant acoustique, hypoallergénique, ne peluche pas, écologique, biodégradable - Faiblesses : Froissable, rugueux

3.3- Le chanvre

- Origine : Fibre végétale cellulosique, extraite de la tige de la plante. Le chanvre est une sous-espèce de plantes de l’espèce Cannabis sativa de la famille des Cannabacées.

- Culture : Pousse très facilement, nécessite peu d’eau et aucun produits chimiques. Nécessite un rouissage (le chanvre arraché repose au sol et rouit sous l’action de la pluie et des micro-organismes). Cette étape permet la perte de cohésion entre les fibres et ainsi une extraction plus facile.

- Localisation : France (52%), Chine, Corée du nord, Pays-Bas, Chili, Roumanie, Italie, Autriche, Russie, Ukraine.

Type de fibres : Fibres longues mesurent généralement entre 15 et 18 cm de longueur, avec un diamètre compris entre 10 et 50 µm. Il existe également des fibres courtes de chanvre, souvent appelées « cotonnisées », qui sont transformées en fibres de courte longueur similaire à celles du coton, généralement entre 3 et 6 cm. Ces fibres cotonnisées offrent un confort et une douceur comparables à ceux du coton.

Type de fibres : Fibres longues mesurent généralement entre 15 et 18 cm de longueur, avec un diamètre compris entre 10 et 50 µm. Il existe également des fibres courtes de chanvre, souvent appelées « cotonnisées », qui sont transformées en fibres de courte longueur similaire à celles du coton, généralement entre 3 et 6 cm. Ces fibres cotonnisées offrent un confort et une douceur comparables à ceux du coton. Utilisation : Automobile, bâtiment, isolation phonique et thermique, composites, cordage, papier, transport, ameublement, linge de maison, habillement.

Utilisation : Automobile, bâtiment, isolation phonique et thermique, composites, cordage, papier, transport, ameublement, linge de maison, habillement.- Caractéristiques : Hydrophile, écologique, résistant à la traction, isolant thermique, isolant acoustique, biodégradable.

- Faiblesses : Rugueux, procédé de transformation long et compliqué.

3.4- La ramie

- Origine : Fibre végétale cellulosique, aussi appelée ortie de Chine, elle est extraite de la tige.

- Culture : Elle est cultivée dans des climats tropicaux ou tempérés. Nécessite un rouissage (les fibres sont arrachées et reposent au sol sous l’action de la pluie et des micro-organismes), cette étape permet la perte de cohésion entre les fibres et ainsi de les assouplir.

- Localisation : Chine, Brésil, Philippines, Inde, Corée du Sud, Thaïlande et Etats-Unis.

Type de fibres : Fibres longues, de 6 à 25 cm de longueur et 45 µ de diamètre.

Type de fibres : Fibres longues, de 6 à 25 cm de longueur et 45 µ de diamètre.- Utilisation : Papier, habillement, toiles, industrie, filet de pêche, ameublement, cordage, composites.

- Caractéristiques : Résistant à la traction, antifongique, brillant, doux, facile à teindre, hydrophile, écologique, souple, respirant, biodégradable.

- Faiblesses : Mise en œuvre artisanale, fibre épaisse, sensible à l’humidité, sensible à la combustion.

3.5- Le coco

- Origine : Fibre végétale cellulosique, elle se forme autour de la noix de coco. Aussi appelée “coir”.

- Culture : Elle a besoin de chaleur et de soleil pour se développer. Nécessite un rouissage (les fibres sont arrachées et reposent au sol sous l’action de la pluie et des micro-organismes), cette étape permet la perte de cohésion entre les fibres et ainsi de les assouplir.

- Localisation : Sri Lanka, Inde. Essentiellement cultivée par des petits producteurs, production dispersée en faibles volumes.

- Type de fibres : Fibres courtes mais pouvant atteindre 35 cm de longueur et 12 à 25 µm de diamètre.

Utilisation : Brosserie, sparterie (tapis, nattes, paillassons), corderie, filets de pêche, rembourrage, bâtiment, géotextile.

Utilisation : Brosserie, sparterie (tapis, nattes, paillassons), corderie, filets de pêche, rembourrage, bâtiment, géotextile.- Caractéristiques :Isolant acoustique, résistant à la traction, antifongique, antimicrobien, résistant au vieillissement, hydrophile, anti-UV, résistant à l’eau salée, biodégradable.

- Faiblesses : Rugueux, apparence grossière

3.6- Le raphia

- Origine : Fibre végétale cellulosique, la fibre provient des feuilles de raphia, sorte de palmiers de la famille des Arecaceae.

- Culture : Les raphias poussent près des cours d’eau, avec des températures élevées. Il a la particularité de ne fleurir qu’une seule fois avant de mourir.

- Localisation : Madagascar, Philippines.

Type de fibres : Fibres longues d’environ 100 cm de longueur.

Type de fibres : Fibres longues d’environ 100 cm de longueur.- Utilisation : Corderie, ameublement, chapellerie, bâtiment, agriculture, vannerie, habillement, chaussures estivales.

- Caractéristiques : Résistant à la traction, souple, biodégradable

- Faiblesses : Production artisanale, qualité variable

4- Analyse des propriétés spécifiques de certaines fibres textiles naturelles minérales

Les fibres d’origine naturelle minérale proviennent de roches.

Leurs caractéristiques communes sont leurs capacités de résistances à la chaleur et leur pouvoir d’isolation thermique. Néanmoins, la taille très petite des fibres minérales implique une dangerosité pour l’homme (car facilement inhalable).

4.1- L’amiante

- Origine : Fibre naturelle minérale, elle se trouve dans certaines roches métamorphiques. L’utilisation de l’amiante est désormais interdite, depuis 1997 en France.

- Collecte : Une fois les minerais récoltés, ils sont broyés afin d’en extraire la fibre.

Localisation : Russie, Chine, Brésil, Kazakhstan, Canada, Zimbabwe (pour l’année 2009)

Localisation : Russie, Chine, Brésil, Kazakhstan, Canada, Zimbabwe (pour l’année 2009)- Type de fibres : Fibres très courtes de 5 µm de longueur et 0,2 à 3 µm de diamètre.

- Caractéristiques : Résistant à la chaleur

, résistant à la tension, résistant aux agressions électriques et chimiques, souple, absorbant, isolant thermique, isolant acoustique, isolant électrique, ignifuge.

, résistant à la tension, résistant aux agressions électriques et chimiques, souple, absorbant, isolant thermique, isolant acoustique, isolant électrique, ignifuge. - Faiblesses : Hautement toxique.

4.2- La sépiolite

- Origine : Fibre naturelle minérale du groupe des argiles fibreux.

- Collecte : Une fois les minerais récoltés, ils sont broyés afin d’en extraire la fibre.

- Localisation : Espagne, Etats-Unis, Turquie, Sénégal, Inde, Tanzanie.

- Type de fibres : Fibres très courtes de 0,2 à 0,3 cm de longueur et 1 à 3 µm de diamètre.

- Utilisation : Industrie, bâtiments, nautique, aéronautique

- Caractéristiques : Hydrophile, très absorbant (liquides, vapeurs, odeurs), léger, ininflammable, résistant à la chaleur, isolant thermique, isolant acoustique.

- Faiblesses : Contient de la sépiolite (substance dangereuse), peu utilisé.

5- Analyse des propriétés spécifiques de certaines fibres textiles synthétiques organiques

Les fibres d’origine synthétique organique proviennent de la pétrochimie. Leurs caractéristiques communes sont d’être peu absorbantes, donc de sécher rapidement, d’être infroissable, d’avoir une bonne résistance mécanique et de se dissoudre dans les solvants organiques.

5.1- Le polyester

- Origine : Synthétique organique

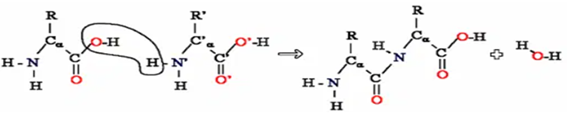

Mise en œuvre : Il est le résultat d’une réaction chimique par condensation d’un acide carboxylique et d’un alcool (estérification).

Mise en œuvre : Il est le résultat d’une réaction chimique par condensation d’un acide carboxylique et d’un alcool (estérification).- Localisation : États-Unis, Taiwan, Chine, Japon, Corée du Sud, Allemagne, Italie, Inde, Mexique.

- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, rembourrage, industrie, sport, automobile, géotextiles, agriculture, bâtiment, emballage alimentaire, composites, transports.

- Caractéristiques : Résistant à la traction, anti-abrasions, élastique, infroissable, anti-UV, facile d’entretien, hydrophobe, absorbe les odeurs.

- Faiblesses : Rêche, bouloche, difficile à teindre, isolant

5.2- Le polyamide

- Origine : Synthétique organique.

- Mise en œuvre : Il est le résultat d’une réaction chimique par polycondensation d’un diacide et d’une diamine, d’un acide-aminé sur lui-même, ou d’une polymérisation d’un lactame.

- Localisation : États-Unis, Taiwan, Chine, Japon, Corée du Sud, Allemagne, Italie, Inde, Mexique.

Type de filaments : Filaments continus de diamètre variable.

Type de filaments : Filaments continus de diamètre variable.- Utilisation : Habillement, collants, maillot de bain, vêtement de sport, lingerie, vêtements d’extérieur, sac de couchage, airbag, tapis et moquette, cordage, voilerie, industrie.

- Caractéristiques : Résistant à la traction, résistant au vieillissement, résistant aux produits chimiques, ininflammable, imputrescible, élastique, facile d’entretien, sèche rapidement, doux, léger, isolant thermique, isolant acoustique, isolant électrique, hydrophobe.

- Faiblesses : Sensible aux UV, sensible à la chaleur, électrostatique.

5.3- Le polyéthylène

- Origine : Synthétique organique.

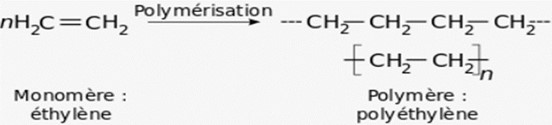

- Mise en œuvre : Il est le résultat de la polymérisation de monomères d’éthylène. Le polyéthylène appartient à la famille des polyoléfines, issu de la pétrochimie. C’est un thermoplastique.

- Localisation : Belgique, Allemagne, Pays-Bas, Italie, Espagne,

Royaume-Uni, Arabie Saoudite.

Royaume-Uni, Arabie Saoudite. - Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Médical, sécurité, bâtiment, habillement, emballage, composites.

- C

aractéristiques : Résistant aux frottements, antichocs, isolant acoustique, isolant électrique, anti-abrasions, résistant au vieillissement, résistant aux produits chimiques, infroissable, léger, sèche rapidement, hydrophobe.

aractéristiques : Résistant aux frottements, antichocs, isolant acoustique, isolant électrique, anti-abrasions, résistant au vieillissement, résistant aux produits chimiques, infroissable, léger, sèche rapidement, hydrophobe. - Faiblesses : Ne se teint pas (dans la masse uniquement), sensible aux UV, toucher gras.

- Localisation : Belgique, Allemagne, Pays-Bas, Italie, Espagne,

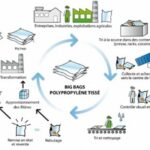

5.4- Le polypropylène

- Origine : Synthétique organique

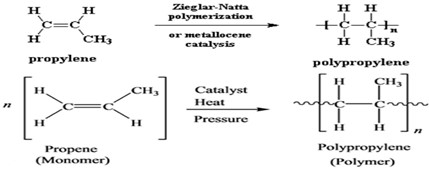

- Mise en œuvre : Il est le résultat de la polymérisation de monomères de propylène (gaz, sous-produit de la distillation du pétrole). C’est un thermoplastique.

- Localisation : Chine, Etats-Unis, Canada, Mexique, Inde, Corée du Sud, Japon, Thaïlande.

Type de filaments : Filaments continus de diamètre variable.

Type de filaments : Filaments continus de diamètre variable.- Utilisation : Automobile, non tissés, composites, médical, emballages, ameublement, habillement, géotextiles, corderie, tapis, bâtiment, filtration, sécurité, EPI.

- Caractéristiques : Anti-abrasions, résistant à la fatigue, résistant aux très hautes températures, résistant aux produits chimiques, hydrophobe, infroissable, isolant thermique, isolant électrique, imputrescible, léger, non-toxique, indéchirable, recyclable.

- Faiblesses : Ne se teint pas (dans la masse uniquement), sensible aux UV, toucher gras, cassant à basse température, polluant.

5.5- L’acrylique

- Origine : Synthétique organique, il désigne les matières composées au minimum de 85% de motif acrylonitrile, issu de la pétrochimie.

- Mise en œuvre : Produite par la polyaddition de monomère d’acrylonitrile.

Localisation : Chine, Inde, Taïwan, Indonésie.

Localisation : Chine, Inde, Taïwan, Indonésie.- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, sous-vêtement, outdoor, fausse fourrure, ameublement, industrie, revêtements de sols.

- Caractéristiques : Agréable, isolant thermique, hydrophobe, sèche rapidement, léger, infroissable, ne rétrécit pas, facile à teindre, anti-UV.

- Faiblesses : Bouloche, fragile, garde les odeurs, résistance aux frottements et à l’abrasion moyenne, jaunit avec le temps, dégage des gaz toxiques pendant la combustion.

5.6- Le polyuréthane ou élasthanne ou lycra®

- Origine : Synthétique organique. C’est un thermoplastique de la famille des élastomères.

- Mise en œuvre : Polymérisation d’uréthane, il s’agit d’une polyaddition d’un isocyanate et d’un alcool.

- Localisation : France, Allemagne, Italie, Belgique, Turquie, Espagne, Chine, Pologne, Bulgarie, Croatie, Hongrie, Lituanie, Pays-Bas, Etats-Unis, Royaume-Uni, République de Serbie, Roumanie, Slovaquie.

Type de filaments : Filaments continus de diamètre variable.

Type de filaments : Filaments continus de diamètre variable.- Utilisation : Habillement, balnéaire, sous-vêtements, vêtements de sport, médical, ameublement, transport, automobile, bâtiment, nautisme, industrie, spatiale.

- Caractéristiques : Élastique, anti-abrasions, résistant aux produits chimiques, léger, fils très fins possibles, isolant thermique.

- Faiblesses : Sensible aux UV, à la chaleur et au chlore, jaunissement.

5.7- L’aramide

- Origine : Les fibres synthétiques organiques se déclinent en deux principales catégories:

- Les méta-aramides, telles que le Nomex, le Codex et le Kermel, et les para-aramides, comme le Kevlar et le Twaron.

- Les para-aramides, reconnaissables à leur couleur jaune, présentent des propriétés mécaniques supérieures et sont souvent privilégiés dans la fabrication de gilets pare-balles, de gants anti-coupures, et autres équipements nécessitant une résistance extrême.

- Origine : Les fibres synthétiques organiques se déclinent en deux principales catégories:

En revanche, les méta-aramides, bien qu’elles offrent une résistance au feu similaire aux para-aramides, elles ont des propriétés mécaniques légèrement moindres, mais se distinguent par leur souplesse et leur élasticité, en plus de pouvoir être teintes. Elles sont donc plus couramment utilisées dans la conception d’équipements de protection individuelle (EPI), comme les tenues de pompier, où le confort et la flexibilité sont des critères importants.

- Mise en œuvre : Réaction de polymérisation de diamines aromatiques avec du dichlorures d’acides aromatiques, mis en solution dans de l’acide sulfurique, filé par voie humide puis coagulé dans de l’eau.

- Localisation : France, Pays-Bas, Japon, Chine.

- Type de filaments : Filaments continus de 12 à 15 µm de diamètre.

Utilisation : Sécurité (gilet par balles, casques, vêtements de pompier etc.), pneus, équipements sportifs, nautique, corderie, aéronautique, aérospatial, bâtiment, composites, transports, automobile.

Utilisation : Sécurité (gilet par balles, casques, vêtements de pompier etc.), pneus, équipements sportifs, nautique, corderie, aéronautique, aérospatial, bâtiment, composites, transports, automobile. - Caractéristiques : Résistant à la traction, stabilité thermique, léger, absorbe les vibrations, amortissant, ignifuge, antichocs, résistant au vieillissement, résistant aux solvants organiques, isolant électrique, rigide.

- Faiblesses : Sensible aux UV, faible tenue en compression, sensible à l’humidité, faible compatibilité avec les résines, usinage difficile, ne se teint pas, importante reprise d’humidité.

5.8- Chlorofibre ou Rhovyl / PVC

- Origine : Synthétique organique.

- Mise en œuvre : Elle est élaborée à partir de polychlorure de vinyle (PVC), obtenu par polyaddition de chlorure de vinyle. Il est nécessaire de la stabiliser par un traitement thermique. Le PVC est issu de sel marin, de charbon et de pétrole dérivés.

- Localisation : France

Type de filaments : Filaments continus de diamètre variable.

Type de filaments : Filaments continus de diamètre variable. - Utilisation : Habillement, sous-vêtements, médical, produits d’hygiène, garnissage, fausses fourrures, évènementiel, siège de spectacle, ameublement, vêtements professionnels.

- Caractéristiques : Résistant aux produits chimiques, isolant thermique, isolant acoustique, isolant électrique, hydrophobe, antifongique, léger, élastique, doux, infroissable, électrostatique, ignifuge, sèche rapidement, oléophile (absorbe les huiles)

- Faiblesses : Dégage des vapeurs de combustion toxiques, sensible à la chaleur, aux UV et au chlore, se dissout dans l’acétone.

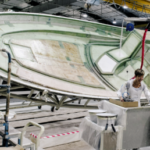

6- Analyse des propriétés spécifiques de certaines fibres textiles synthétiques inorganiques

Les fibres synthétiques inorganiques, issues de minéraux modifiés chimiquement pour produire des filaments, se caractérisent par leur remarquable résistance à la traction, au feu, aux chocs et aux produits chimiques. Elles trouvent principalement leur utilisation dans des secteurs exigeants tels que l’aéronautique et l’aérospatiale, où leur résistance exceptionnelle est souvent exploitée comme renfort de composites.

Les fibres synthétiques inorganiques, issues de minéraux modifiés chimiquement pour produire des filaments, se caractérisent par leur remarquable résistance à la traction, au feu, aux chocs et aux produits chimiques. Elles trouvent principalement leur utilisation dans des secteurs exigeants tels que l’aéronautique et l’aérospatiale, où leur résistance exceptionnelle est souvent exploitée comme renfort de composites.

6.1- Le verre

- Origine : Synthétique inorganique.

- Mise en œuvre : Composé de sable (silice) et d’additifs (alumine, carbonate de chaux, magnésie, oxyde de bore) filé puis étiré.

- Localisation : France, Etats-Unis, Chine, Égypte.

Type de filaments : Filaments de longueur variable et de 9 à 13 µm de diamètre.

Type de filaments : Filaments de longueur variable et de 9 à 13 µm de diamètre.- Utilisation : Composites, non-tissé, aéronautique, nautique, bâtiment, transports, équipements sportifs, industrie.

- Caractéristiques : Résistant aux produits chimiques, antichocs, résistant à la chaleur, résistant à la compression, résistant à la traction, anti-abrasions, isolant thermique, isolant acoustique, isolant électrique, filtrant, ignifuge, hydrophobe, stable dimensionnellement, imputrescible.

- Faiblesses : Peu élastique, friable.

6.2- Le carbone

- Origine : Synthétique Inorganique.

- Mise en œuvre : Ces fibres sont produites par l’oxydation puis la carbonisation de fibres de PAN (polyacrylonitrile), ou par la pyrolyse de fibres de BRAI (résidus de distillation de houille ou de pétrole). Leurs atomes de carbone sont alignés de manière parallèle dans l’axe de la fibre.

- Localisation: : Japon, États-Unis.

- Type de filaments : Filaments continus ou fibres courtes de 5 à 15 µm de diamètre.

- Utilisation : Composites, bâtiments, aéronautique, nautique, équipements sportifs, automobile.

Caractéristiques : Résistant à la chaleur, résistant à la traction, résistant à la compression, conducteur, ignifuge.

Caractéristiques : Résistant à la chaleur, résistant à la traction, résistant à la compression, conducteur, ignifuge.- Faiblesses : Mauvaise résistance à l’abrasion, conducteur, potentiellement toxique par voies cutanées ou respiratoires lors de la transformation.

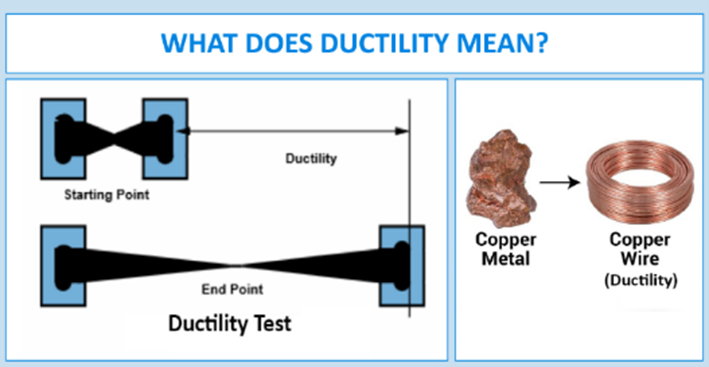

6.3- Les métaux

- Origine : Synthétique inorganique issues de roches (argent, or, cuivre, aluminium, fer, acier et inox).

- Mise en œuvre : Obtenu par la fusion d’un mélange de silice, d’alumine et d’oxydes filés par voie fondue. Souvent utilisé en mélange avec d’autres fibres.

- Localisation : France, Angleterre, Belgique

- Type de filaments : Filaments continus ou fibre courtes de 1 à 100 µm de diamètre.

- Utilisation : Filtration, bâtiment, habillement, ameublement, décoration textile, aéronautique, automobile, EPI, sécurité.

- Caractéristiques : Antistatique, conducteur, effet esthétique, transmet des informations, ductile (s’allonge et se déforme sans rompre), résistant à la traction, antichocs, ignifuge, isolant acoustique.

- Faiblesses : S’oxyde avec le chlore, l’eau salée et les conditions extérieures.

7- Analyse des propriétés spécifiques de certaines fibres textiles artificielles cellulosiques

Elles résultent d’une modification chimique d’éléments naturels, permettant la création de filaments continus dont le diamètre varie selon les filières utilisées lors de l’extrusion. Principalement utilisées dans le domaine de l’habillement et des tissus légers, ces fibres donnent naissance à des étoffes légères, brillantes, fluides, douces, respectueuses de la peau et absorbantes.

Les fibres artificielles d’origine cellulosique se caractérisent par une forte concentration de cellulose dans leur composition. La cellulose, un composé chimique faisant partie de la famille des glucides, est abondamment présente dans les plantes et les arbres. Son utilisation dans le domaine textile est courante en raison de ses propriétés isolantes, absorbantes et de sa résistance.

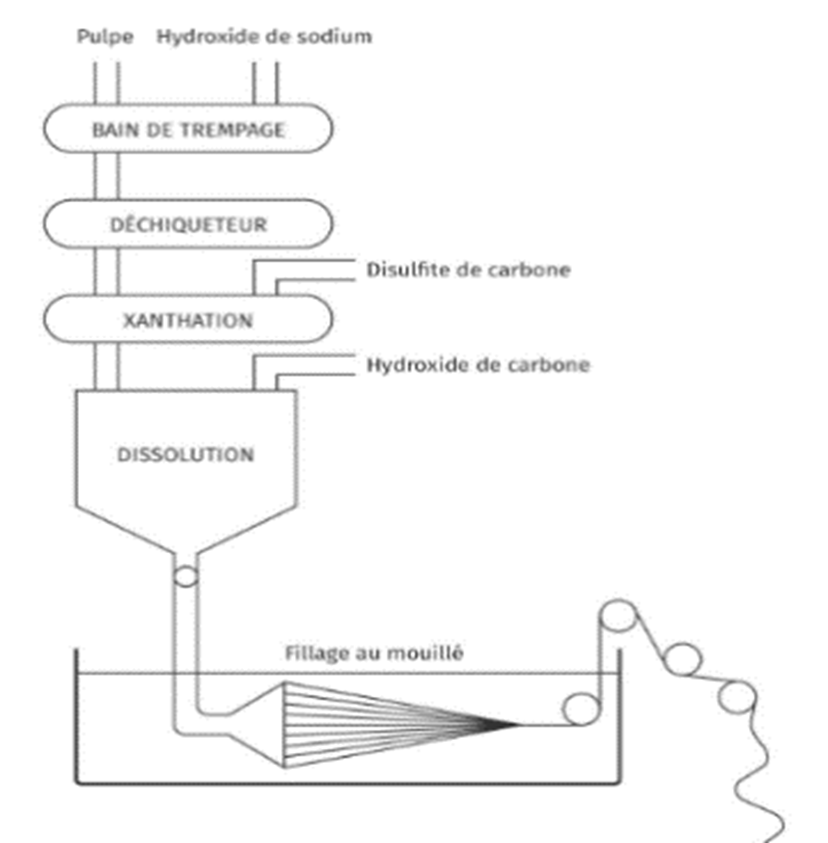

7.1- La viscose

- Origine : Artificielle cellulosique. On appelle Fibranne les fibres courtes de viscose (filaments craqués ou coupés) et Rayonne la viscose sous forme de filaments continus.

- Mise en œuvre : Sa mise en œuvre nécessite peu d’eau, elle est formée par la dissolution de pâte de bois, principalement de l’eucalyptus, épinette ou hêtre, dans de la soude caustique (NaOH) et du sulfure de carbone (CS2) puis extrudée afin de former le filament.

- Localisation : Autriche, Inde, Allemagne, Chine, Pays-Bas, Taiwan, Canada, Indonésie, Thaïlande.

- Type de filaments : Filaments continus de diamètre variable.

Utilisation : Habillement, sous-vêtements, ameublement, linge de maison, non-tissé, médical, filtration

Utilisation : Habillement, sous-vêtements, ameublement, linge de maison, non-tissé, médical, filtration - Caractéristiques : Résistant à la fatigue, résistant aux mites, hydrophile, respirant, doux, infroissable, brillant, soyeux, biodégradable.

- Faiblesses : Produits chimiques utilisés néfaste pour les sols et les rivières, perte de résistance au mouillé, assez fragile, tendance au retrait, jaunissement sous l’effet de la chaleur.

7.2- Yocell

- Origine : Artificielle cellulosique.

- Mise en œuvre : L’application de ce processus nécessite une quantité réduite d’eau et d’énergie. Ce procédé, similaire à celui de la viscose, est exempt de toute pollution. Pour produire du Lyocell, la pâte de bois, principalement issue d’eucalyptus, est dissoute dans un solvant appelé NMMO (N-oxyde de N-méthylmorpholine), qui est biodégradable, non toxique et recyclé à hauteur de 97% dans un circuit fermé.

- Localisation : Autriche, Chine, Allemagne, Pologne, Inde, Thaïlande, Indonésie.

- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, sous-vêtements, ameublement, linge de maison, non tissé, médical, filtration.

- Caractéristiques : Hydrophile, résistant à la fatigue, résistant aux mites

, brillant, soyeux, doux, léger, biodégradable.

, brillant, soyeux, doux, léger, biodégradable. - Faiblesses : Perte de résistance au mouillé, assez fragile, tendance au retrait, jaunissement sous l’effet de la chaleur.

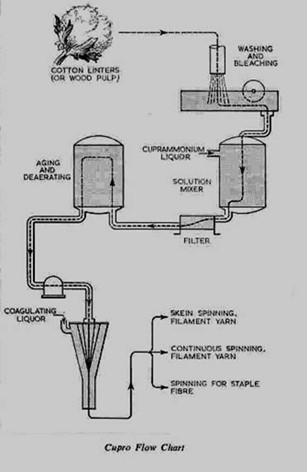

7.3- Cupro Ou Bemberg

- Origine : Artificielle cellulosique.

- Mise en œuvre : Elle est produite en dissolvant la cellulose dans une solution de cuprammonium, qui est une solution ammoniacale d’oxyde de cuivre. La cellulose utilisée provient du Linter de coton, qui désigne les fibres entourant les graines, provenant des déchets de l’industrie textile.

- Localisation : Japon

- Type de filaments : Filaments continus d’environ 10 à 12 µm de diamètre.

- Utilisation : Habillement, sous-vêtement, vêtements de sports, linge de maison.

- Caractéristiques : Thermorégulant, hypoallergénique, doux, soyeux, respirant, hydrophile, léger, brillant, infroissable, facile d’entretien, bonne affinité tinctoriale, biodégradable.

- Faiblesses : Fragile, faible stabilité dimensionnelle.

7.4- Modal

Origine : Artificielle cellulosique.

Origine : Artificielle cellulosique.- Mise en œuvre : Elle est formée par la dissolution de pâte de bois, principalement de hêtre, on utilise le solvant NMMO (N-oxyde de N-méthylmorpholine, un dérivé de la morphine), il est biodégradable, non toxique et recyclé à 97% en circuit fermé.

- Localisation : Autriche

- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, sous-vêtements, Vêtements de sports, linge de maison.

- Caractéristiques : Stable dimensionnellement, respirant, hydrophile, doux, léger, résistant, infroissable, antimites, hypoallergénique, biodégradable

- Faiblesses : Déforestation.

7.5- Bambou

Origine : Fibre artificielle cellulosique.

Origine : Fibre artificielle cellulosique.- Culture : Le bambou est réduit en poudre afin d’en extraire la cellulose puis extrudé grâce à un mélange chimique (disulfure de carbone). Il a besoin de peu d’eau pour pousser, et une croissance très rapide.

- Localisation : Inde, Chine, Indonésie, Ethiopie, Nigéria.

- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, linge de maison, ameublement

- Caractéristiques : Antibactérien, hydrophile, doux, léger, résistant, respirant, anti-UV, antichocs, antistatique, anti-odeurs, infroissable, biodégradable.

- Faiblesses : Le disulfure de carbone utilisé est non réutilisable, toxique et polluant

7.6- Acétate

- Origine : Artificielle cellulosique

- Mise en œuvre : Cette fibre est réalisée par un mélange de cellulose (issu des linters de coton ou de pulpe de bois) et d’acide acétique.

- Localisation :Allemagne, Italie, Brésil

- Type de filaments : Filaments continus de diamètre variable.

- Utilisation : Habillement, vêtement de sport, aéronautique, ameublement.

- Caractéristiques : Doux, brillant, sèche rapidement, bonne élasticité, peu froissable, bonne stabilité dimensionnelle, thermoplastique, antifongique, hypoallergénique, isolant thermique, peu absorbant, biodégradable.

- Faiblesses : Inflammable, sensible aux acides, aux bases, certains solvants et aux UV.

Testons vos connaissances en " Propriétés des Fibres "

Chapitre 3 : Fabrication des Fibres

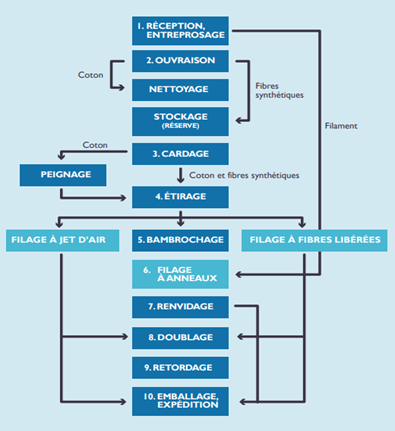

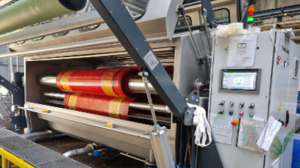

1- Procédés de Filage

1.1- Définition

La filature est le processus de transformation de matière première en fil.

On distingue deux catégories de filature :

- la filature de fil spun qui transforme des fibres en fil ;

- la filature de fil synthétique composé de filaments qui transforme des granules de polymère en fil par un procédé d’extrusion.

Il existe plusieurs techniques de filature utilisées dans l’industrie textile pour transformer les fibres en fils. Ces techniques peuvent varier en fonction des caractéristiques des fibres utilisées, du type de fil souhaité et des équipements disponibles dans les installations de filature.

1.2- Étapes du Filage

La réception et l’entreposage : À cette étape, les matières premières qui arrivent sont entreposées sous forme de ballots.

La réception et l’entreposage : À cette étape, les matières premières qui arrivent sont entreposées sous forme de ballots.

- L’ouvraison : Comme son nom l’indique, l’ouvraison permet de décompresser les fibres provenant des ballots, de les ouvrir en petits flocons et de les nettoyer de certaines impuretés,

dans le cas des matières naturelles comme le coton. Les fibres serviront par la suite à alimenter le procédé de cardage.

dans le cas des matières naturelles comme le coton. Les fibres serviront par la suite à alimenter le procédé de cardage.

Il existe deux types d’ouvraison, soit à partir d’une alimentation manuelle ou encore automatisée. En alimentant les cardes de plusieurs ballots mélangés, un produit plus homogène est obtenu.

À l’étape de l’ouvraison ou du mélange, l’ensimage permet d’ajouter des produits divers dans les fibres. On parle par exemple, d’agents lubrifiants et antistatiques pour faciliter le filage, d’agents antibactériens pour faciliter la conservation des ballots, etc.

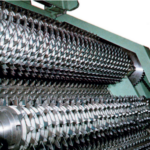

Le cardage : Le procédé de cardage suit et complète celui de l’ouvraison, puisqu’il continue à ouvrir, à démêler et à aérer les fibres. Ces dernières sont alors complètement séparées et parallélisées, c’est-à-dire placées parallèlement, par l’action opposée de rouleaux équipés de dents. Le cardage permet d’obtenir un ruban qui sera par la suite acheminé au procédé d’étirage.

Le cardage : Le procédé de cardage suit et complète celui de l’ouvraison, puisqu’il continue à ouvrir, à démêler et à aérer les fibres. Ces dernières sont alors complètement séparées et parallélisées, c’est-à-dire placées parallèlement, par l’action opposée de rouleaux équipés de dents. Le cardage permet d’obtenir un ruban qui sera par la suite acheminé au procédé d’étirage.

L’étirage : Le procédé d’étirage permet d’étirer le ruban de carde ou de coton peigné afin d’obtenir une meilleure uniformité. Ce procédé est composé d’au moins deux étapes soit : l’étirage préliminaire et l’étirage final. Au besoin, il pourrait avoir une étape supplémentaire nommée l’étirage intermédiaire. Des mélanges de composés peuvent également se faire à cette étape.

L’étirage : Le procédé d’étirage permet d’étirer le ruban de carde ou de coton peigné afin d’obtenir une meilleure uniformité. Ce procédé est composé d’au moins deux étapes soit : l’étirage préliminaire et l’étirage final. Au besoin, il pourrait avoir une étape supplémentaire nommée l’étirage intermédiaire. Des mélanges de composés peuvent également se faire à cette étape.

Le roving (banc à broche) : Ce procédé produit une mèche à partir d’un ruban l’étireur. Il permet de réduire la taille du ruban et également d’insérer une fausse torsion dans la mèche, qui sera par la suite enroulée sur une bobine servant à alimenter le procédé de filage à anneaux.

Le roving (banc à broche) : Ce procédé produit une mèche à partir d’un ruban l’étireur. Il permet de réduire la taille du ruban et également d’insérer une fausse torsion dans la mèche, qui sera par la suite enroulée sur une bobine servant à alimenter le procédé de filage à anneaux.

- Le filage : Le filage est le processus de transformation des fibres en fils continus. C’est une étape fondamentale dans la production. Elle nécessite une expertise technique pour contrôler avec précision la tension, la torsion et d’autres paramètres afin de produire des fils de qualité adaptés à différentes applications textiles.

Le renvidage : Cette étape suit uniquement celle du filage à anneaux. Le renvidage est nécessaire afin de transférer le fil des bobines sur un tube ou un cône de carton avant d’être acheminé aux clients. À cette étape, le fil est analysé électroniquement pour enlever certains défauts et peut être ciré au besoin.

Le renvidage : Cette étape suit uniquement celle du filage à anneaux. Le renvidage est nécessaire afin de transférer le fil des bobines sur un tube ou un cône de carton avant d’être acheminé aux clients. À cette étape, le fil est analysé électroniquement pour enlever certains défauts et peut être ciré au besoin.

- Le doublage : Le procédé de doublage est une étape optionnelle. Elle consiste à doubler où même à tripler le fil dans le but d’en améliorer les caractéristiques physiques comme la force ou l’aspect.

- Le retordage : Le doublage consiste uniquement à mettre 2 ou 3 fils côte à côte, tandis que l’étape du retordage a pour but de retordre simultanément ces fils en vue d’obtenir un seul fil.

1.3- Les techniques de filage

- Filature à anneau :

La filature à anneau est l’une des méthodes les plus courantes et les plus traditionnelles pour transformer les fibres en fils.

Dans la filature à anneau, les fibres sont étirées et tordues ensemble pour former un fil continu à l’aide d’un métier à filer à anneau. Ce processus implique l’utilisation d’une roue en rotation à grande vitesse, appelée broche, qui tord les fibres pour les assembler en un fil.

Dans la filature à anneau, les fibres sont étirées et tordues ensemble pour former un fil continu à l’aide d’un métier à filer à anneau. Ce processus implique l’utilisation d’une roue en rotation à grande vitesse, appelée broche, qui tord les fibres pour les assembler en un fil.

La torsion du fil est contrôlée par la vitesse de rotation de la broche et la tension appliquée sur les fibres. Cela permet d’ajuster les propriétés du fil telles que sa résistance, son épaisseur et sa régularité.

La filature à anneau peut être utilisée pour transformer une grande variété de fibres, tel que :

- Fibres naturelles : La filature à anneau est souvent utilisée pour transformer les fibres naturelles telles que le coton, la laine et la soie en fils pour une gamme d’applications textiles.

- Fibres synthétiques : Elle est également adaptée pour traiter les fibres synthétiques comme le polyester, le nylon et le polypropylène.

Ce qui en fait une méthode polyvalente pour la production de fils à partir de diverses matières premières.

La filature à anneau reste une méthode populaire et largement utilisée dans l’industrie textile en raison de sa polyvalence, de sa fiabilité et de sa capacité à traiter une grande variété de fibres pour produire des fils de qualité.

- Filature à rotor :

La filature à rotor utilise un rotor ouvert à grande vitesse pour ouvrir, séparer et tordre les fibres en un fil.

Contrairement à la filature à anneau qui tord les fibres ensemble pour former un fil, la filature à rotor utilise un processus de friction et de rotation pour assembler les fibres. Elle applique généralement moins de torsion aux fibres, ce qui peut produire des fils avec des caractéristiques différentes en termes de douceur et de texture.

Cette méthode de filature est adaptée à une variété de fibres, y compris les fibres courtes et les fibres longues. Elle est particulièrement efficace pour les fibres discontinues telles que le coton, la viscose, le polyester, le lyocell et d’autres fibres synthétiques. Souvent plus rapide que la filature à anneau, ce qui en fait un choix efficace pour la production de grands volumes de fils.

- Filature à jet d’air :

Cette méthode implique l’utilisation d’un jet d’air à haute pression pour séparer, mélanger et assembler les fibres en un fil continu. Les fibres sont soufflées dans une chambre de filature où elles s’entrelacent pour former le fil sous l’effet du jet d’air.

Convient principalement au traitement de fibres synthétiques, en particulier celles de polyester et de polypropylène. Elle peut également être utilisée pour les fibres discontinues.

Convient principalement au traitement de fibres synthétiques, en particulier celles de polyester et de polypropylène. Elle peut également être utilisée pour les fibres discontinues.

Offre une productivité élevée grâce à la vitesse du processus, ce qui en fait un choix efficace pour la production de gros volumes de fils.

- Filature à fibres libérés :

Cette technique est utilisée principalement pour les fibres courtes comme le coton. Les fibres sont cardées et alignées avant d’être tordues ensemble pour former un fil.

Le filage à fibres libérées, également connu sous le nom de filature open-end, est une méthode de filature utilisée pour transformer des fibres discontinues en fils continus. Contrairement à la filature à anneau traditionnelle, qui utilise une bobine pour tordre les fibres en un fil continu, la filature open-end utilise un système de rotor pour aspirer les fibres, les ouvrir et les tordre directement en un fil continu.

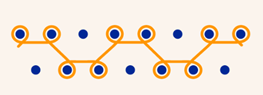

« Schéma synthétisant les étapes et techniques de Filage »

2- Techniques de tissage

Le tissage est un processus de fabrication de tissu qui consiste à entrelacer deux ensembles de fils : les fils de chaîne, qui sont tendus longitudinalement sur un métier à tisser, et les fils de trame, qui sont insérés transversalement à travers les fils de chaîne à l’aide d’une navette ou d’un autre dispositif similaire. Ce processus crée une structure tissée dans laquelle les fils de chaîne forment la base du tissu et les fils de trame passent alternativement au-dessus et en dessous des fils de chaîne pour créer des motifs et des textures. Le tissage peut être réalisé de manière manuelle sur un métier à tisser traditionnel ou de manière industrielle sur des métiers à tisser automatisés. Ci-dessous les techniques de tissage :

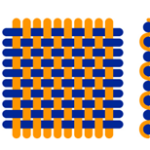

2.1- Tissage à armure toile

Cette technique consiste en un tissage où chaque fil de trame passe alternativement au-dessus et en dessous d’un fil de chaîne.

C’est l’une des techniques de tissage les plus anciennes, datant de milliers d’années, elle est facile à réaliser, produit un tissu solide et stable.

C’est l’une des techniques de tissage les plus anciennes, datant de milliers d’années, elle est facile à réaliser, produit un tissu solide et stable.

L’ennuis c’est que les motifs sont souvent simples, et présente moins de variété par rapport à d’autres techniques. Les fibres recommandées pour de cette technique de tissage sont : Coton, lin, polyester.

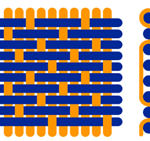

2.2- Tissage à armure satin

Cette technique crée un tissu lisse et brillant en faisant passer chaque fil de trame sur plusieurs fils de chaîne avant de repasser en dessous.

Elle a la  particularité d’avoir peu de fils pris, ce qui laisse des longueurs importantes de laissés, ainsi, on voit apparaître des flottés. Utilisé depuis l’Antiquité, notamment pour la soie.

particularité d’avoir peu de fils pris, ce qui laisse des longueurs importantes de laissés, ainsi, on voit apparaître des flottés. Utilisé depuis l’Antiquité, notamment pour la soie.

Moins durable que d’autres techniques, plus difficile à entretenir. Fibres recommandées : Soie, polyester.

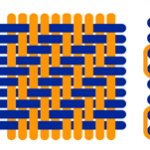

2.3- Tissage à armure sergé

Permet de créer un motif diagonal attrayant en faisant passer chaque fil de trame au-dessus de deux fils de chaîne, puis en dessous d’un seul fil de chaîne. C’est une technique populaire dans la fabrication de tissus de denim, elle permet d’obtenir un tissu solide et durable et de créer un motif esthétique.

Permet de créer un motif diagonal attrayant en faisant passer chaque fil de trame au-dessus de deux fils de chaîne, puis en dessous d’un seul fil de chaîne. C’est une technique populaire dans la fabrication de tissus de denim, elle permet d’obtenir un tissu solide et durable et de créer un motif esthétique.

2.4- Tissage jacquard

Cette technique permet de créer des motifs complexes et variés en contrôlant individuellement chaque fil de trame à l’aide d’un mécanisme spécialisé.

Elle a été inventé au début du XIXe siècle par Joseph-Marie Jacquard. L’avantage de cette technique c’est qu’elle permet la création d’une grande variété de motifs complexes, pour cela elle requiert des compétences avancées et des équipements spécialisés, peut-être plus coûteux à produire.

Elle a été inventé au début du XIXe siècle par Joseph-Marie Jacquard. L’avantage de cette technique c’est qu’elle permet la création d’une grande variété de motifs complexes, pour cela elle requiert des compétences avancées et des équipements spécialisés, peut-être plus coûteux à produire.

Recommandées pour toutes les fibres, en fonction du résultat souhaité.

2.5- Tissage à la main

Définition : Une méthode traditionnelle où les fils sont entrelacés manuellement sur un métier à tisser.

Historique : Utilisé depuis des millénaires, particulièrement important dans les cultures artisanales.

Avantages : Offre une qualité artisanale et un caractère unique, permet une personnalisation.

Inconvénients : Production plus lente et coûteuse que les méthodes industrielles, peut nécessiter des compétences spécialisées.

Fibres recommandées : Coton, laine, lin.

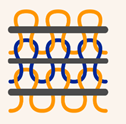

2.6- L’interlock

Ce tissage est créé en entrelaçant deux ensembles de fils, appelés fils de trame et fils de chaîne, de manière qu’ils s’entrelacent alternativement sur les deux côtés du tissu.

L’interlock est également apprécié pour sa douceur, sa résistance et sa capacité à conserver sa forme après plusieurs lavages. Utilisé principalement dans le textile technique, on retrouve aussi des structures tissées 3D interlock, cette technique de tissage permet d’obtenir des tissus à épaisseurs multiples. Elles sont particulièrement efficaces pour résister aux projectiles à haute vitesse, elles permettent de répartir et d’absorber le choc causé par l’impact.

L’interlock est également apprécié pour sa douceur, sa résistance et sa capacité à conserver sa forme après plusieurs lavages. Utilisé principalement dans le textile technique, on retrouve aussi des structures tissées 3D interlock, cette technique de tissage permet d’obtenir des tissus à épaisseurs multiples. Elles sont particulièrement efficaces pour résister aux projectiles à haute vitesse, elles permettent de répartir et d’absorber le choc causé par l’impact.

3- Procédés de tricotage

3.1- Définition

Le tricotage est l’entrelacement d’un seul fil formant des boucles passant successivement les unes dans les autres. Cette technique de mise en œuvre de textile permet d’obtenir une matière souple, confortable, respirable et surtout élastique dû à sa structure particulière.

Les premiers tricots étaient réalisés à la main, avec des techniques rudimentaires consistant à entrelacer des fils de fibres naturelles avec les doigts ou avec des outils simples tels que des aiguilles en os ou en bois. Les premiers tricots étaient probablement assez rudimentaires, mais au fil du temps, les techniques se sont développées et affinées.

3.2- Les modes de formation

Il existe deux types de mailles distinctes, la maille cueillie et la maille jetée.

♣ La maille cueillie :

Elle est constituée d’un seul fil formant des boucles entrelacées entre elles. La maille cueillie peut être formée sur deux types de métiers à tricoter.

Le métier circulaire : Le tricot est formé de manière circulaire, ce qui offre une productivité accrue par rapport au tricot sur métier rectiligne, mais il limite la liberté en termes de variété de couleurs  disponibles dans un même tricot.

disponibles dans un même tricot.

Le métier rectiligne : Il permet de former un tricot plat. Suivant les machines utilisées, il est possible de faire des structures complexes, d’utiliser beaucoup de couleurs de fils différentes et des produits semi-fini dit fully fashionned ou fini appelé tricot intégral ou whole garment.

♣ La maille jetée

La maille jetée, également appelée tricot chaîne, est une technique de  tricotage spéciale utilisée pour créer un tricot « indémaillable ». Dans ce processus, chaque aiguille est associée à son propre fil. En cas de rupture, chaque fil étant indépendant, la structure ne se défait pas complètement. Cette technique est couramment utilisée sur des métiers Rachel, qu’ils soient rectilignes ou circulaires, principalement pour la fabrication de collants et de dentelles.

tricotage spéciale utilisée pour créer un tricot « indémaillable ». Dans ce processus, chaque aiguille est associée à son propre fil. En cas de rupture, chaque fil étant indépendant, la structure ne se défait pas complètement. Cette technique est couramment utilisée sur des métiers Rachel, qu’ils soient rectilignes ou circulaires, principalement pour la fabrication de collants et de dentelles.

3.3- Les techniques de tricotage

♣ Le Jersey

Conjoncture de maille la plus répandue, Le jersey est un type de point utilisé en tricot et en couture pour créer un tissu extensible, doux et confortable. Il est souvent utilisé pour fabriquer des vêtements tels que des t-shirts, des robes, des leggings et des sous-vêtements en raison de sa capacité à s’étirer dans les deux sens.

Le jersey est caractérisé par ses rangées de mailles envers d’un côté et de mailles endroit de l’autre, créant une texture lisse et uniforme sur les deux faces du tissu.

Il est généralement réalisé en tricotant une maille endroit sur l’endroit du travail, puis une maille envers sur l’envers du travail, et ainsi de suite, créant ainsi des colonnes de mailles envers et endroit.

Il est généralement réalisé en tricotant une maille endroit sur l’endroit du travail, puis une maille envers sur l’envers du travail, et ainsi de suite, créant ainsi des colonnes de mailles envers et endroit.

Le jersey est apprécié pour sa polyvalence, sa facilité d’entretien et sa capacité à épouser les formes du corps, ce qui en fait un choix populaire pour de nombreux types de vêtements.

♣ La Côte 1-1

C’est une technique de tricotage qui alterne une maille endroit avec une maille envers sur chaque rangée.

Cela crée un motif de côtes où les mailles envers et endroit alternent régulièrement. Le chiffre « 1-1 » indique simplement qu’il y a une maille endroit suivie d’une maille envers, puis cette séquence se répète sur toute la rangée.

Cela crée un motif de côtes où les mailles envers et endroit alternent régulièrement. Le chiffre « 1-1 » indique simplement qu’il y a une maille endroit suivie d’une maille envers, puis cette séquence se répète sur toute la rangée.

Ce type de côte est souvent utilisé pour les bordures de vêtements tricotés, comme les cols, les poignets et les ourlets, car il a tendance à être élastique et à bien se maintenir. Il ajoute également de la texture et de l’intérêt visuel au tricot. La côte 1-1 est assez basique et facile à réaliser, ce qui en fait une technique populaire pour les débutants en tricot. Conjoncture de maille assez répandue, permet plus de tenue et d’épaisseur que le jersey en évitant le roulottage.

♣ La Côte 2-2

La côte 2-2 est une technique de tricotage qui alterne deux mailles endroit avec deux mailles envers sur chaque rangée. Cela crée un motif de côtes où les mailles envers et endroit alternent régulièrement par groupes de deux.

La côte 2-2 est une technique de tricotage qui alterne deux mailles endroit avec deux mailles envers sur chaque rangée. Cela crée un motif de côtes où les mailles envers et endroit alternent régulièrement par groupes de deux.